Nachhaltigkeit als Erfolgstreiber nutzen, von Digitalisierung profitieren, Produktivität steigern: Auf der K 22 zeigt Reifenhäuser, wie es gelingt

Bernd Reifenhäuser, CEO der Reifenhäusergruppe, erklärt: „Die Welt und unsere Branche stehen vor großen Herausforderungen. Es gibt Unsicherheit, Orientierungslosigkeit und unbeantwortete Fragen zu vielen Themen. Und dennoch dulden sie keinen Aufschub. Jetzt ist es an der Zeit, zu handeln und Herausforderungen in Chancen zu verwandeln. Wir haben dazu Knowhow sowie großartige, sofort einsetzbare Lösungen im Gepäck, mit denen wir unsere Kunden und Partner befähigen.“

ALLES AUF EINEN KLICK

Jetzt gesamtes Pressekit runterladen

Die Reifenhäuser K 22 Messestände im Überblick:

Halle 17 / C 22:

Reifenhäuser Hauptstand (Blasfolien-, Flachfolien-, Vliesstoffanlagen, Service, Digitalisierung, Nachhaltigkeit)

Halle 11 / C16:

Reifenhäuser Schnecken, Zylinder und Extruder

Halle 1 / D 91

Reifenhäuser Flachdüsen, Coextrusionsblöcke

Circular Economy Forum

(CE 07): R-Cycle

Präzise, autonom, mechatronisch: PAM steuert automatisiert Coextrusionsadapter und Düsen für besten Komfort, Qualität und Produktivität

Reifenhäuser stellt auf der K 2022 weltweit erstmals seine neue Automatisierungsoption PAM für Coextrusionsadapter und Breitschlitzwerkzeuge (Düsen) in der Flachfolien- und Plattenfertigung sowie zur Extrusionsbeschichtung vor. Durch den hohen Automatisierungsgrad wird dem Maschinenbediener die Arbeit entscheidend erleichtert und damit die Produktivität der Anlage und die Folienqualität erhöht. Außerdem sinkt der Energieverbrauch, da motorisierte Schrauber die herkömmlichen Wärmedehnbolzen ersetzen.

Beim Anfahren der Extrusionsanlage oder bei Produktwechseln sind bisher viele einzelne Handgriffe nötig, bis Coextrusionsadapter und Düse richtig eingestellt sind. Hersteller verlieren dadurch Zeit und Geld. Deshalb hat Reifenhäuser jetzt eine Automatisierungsoption entwickelt, die Anlagenbedienern diese Arbeit abnimmt: PAM (präzise, autonom, mechatronisch).

Mit der PAM-Option lassen sich Coextrusionsadapter und Düse automatisiert und mechatronisch verstellen – präzise gesteuert über das Bedienpanel der Anlage. Das ist deutlich schneller als eine konventionelle Steuerung per Hand oder Dehnbolzenautomatik, und ermöglicht einen schnelleren Start der Gutproduktion, höheren Output und eine verbesserte Gesamtanlageneffizienz (OEE). Ausschuss und Materialeinsatz werden deutlich reduziert. Einmal eingestellte Rezepturen können zudem gespeichert und zu jeder Zeit wieder abgerufen werden. Sie lassen sich somit exakt reproduzieren – auch von unerfahrenen Anlagenbedienern.

Die gespeicherten Einstellungsparameter erleichtern dabei nicht nur künftige Produktionsläufe, sondern ebenso die Rückverfolgung einzelner Produkte und bieten einen Nachweis gegenüber Abnehmern. Ein weiterer Vorteil der kontaktlosen Kalibrierung mit PAM ist, dass der Anlagenbediener nicht mehr an den heißen Komponenten arbeiten muss, was die Arbeitssicherheit erhöht und Schäden an der Maschine vermeidet. PAM ist optional für neue Reifenhäuser Coextrusionsadapter des Typs „Pro“ sowie für verschiedene Düsen erhältlich, lässt sich aber auch bei Bestandsanlagen herstellerunabhängig nachrüsten.

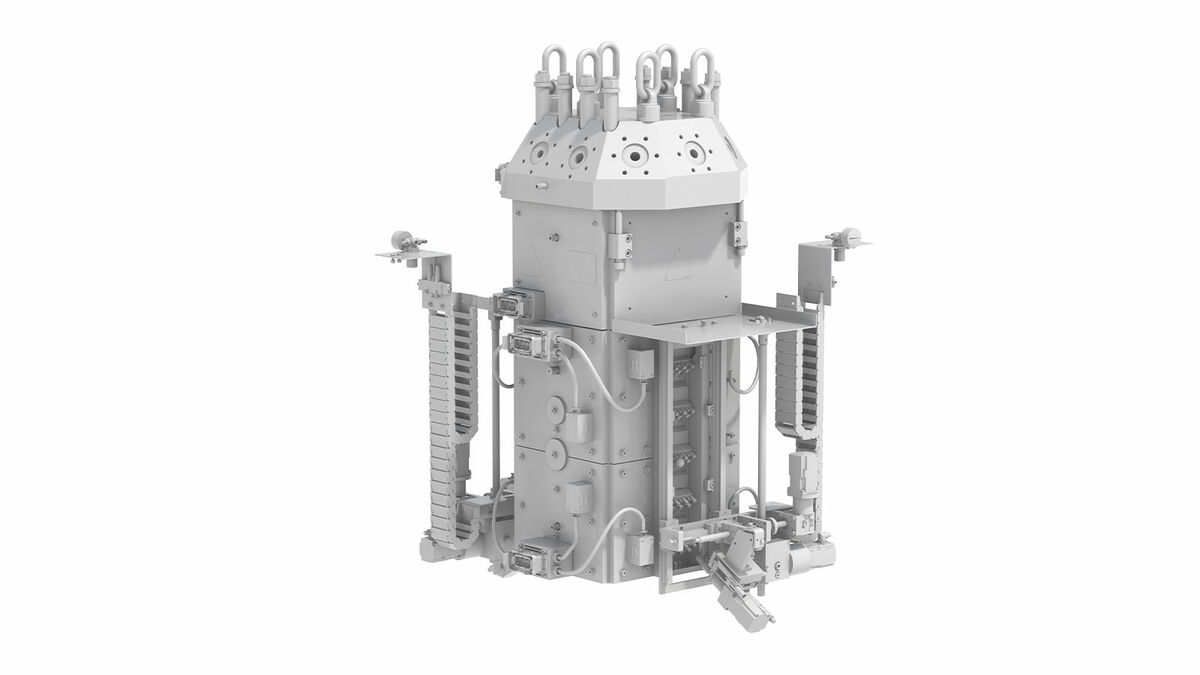

PAM für Coextrusionsadapter

Der Reifenhäuser Coextrusionsadaptor Pro ist das einzige Coextrusionssystem auf dem Markt, dass die Profilierung der einzelnen Schichten bei laufender Anlage ermöglicht. Anders als bei konventionellen Lösungen müssen dafür im Adapter befindliche Elemente nicht zeitaufwändig ausgebaut, bearbeitet und wieder eingebaut werden. Stattdessen lassen sich Profiler flexibel während des Betriebs einzeln oder gemeinsam über eine Zentralverstellung steuern.

„Die PAM-Option geht noch einen Schritt weiter“, erklärt Hanna Dornebusch, Anwendungstechnikerin bei Reifenhäuser Cast Sheet Coating. „PAM automatisiert die Einstellung der Schichtverteilung und vereinfacht Anpassungen und Optimierungen durch eine integrierte Rezeptverwaltung. Das lohnt sich vor allem für Hersteller von Folien mit vielen Schichten und vielen Produktwechseln.“

Während bei einfachen 3-Schicht-Verbunden der Coextrusionsadapter mit ein paar Handgriffen eingestellt ist, müssen bei zum Beispiel Barriereverbunden mit 11 Schichten bis zu 70 Profiler justiert werden. Im Vergleich zur manuellen Einstellung durch einen Maschinenbediener spart die Automatisierung – abhängig von der Anzahl der umzustellenden Profiler – zirka eine halbe Stunde Umstellzeit.

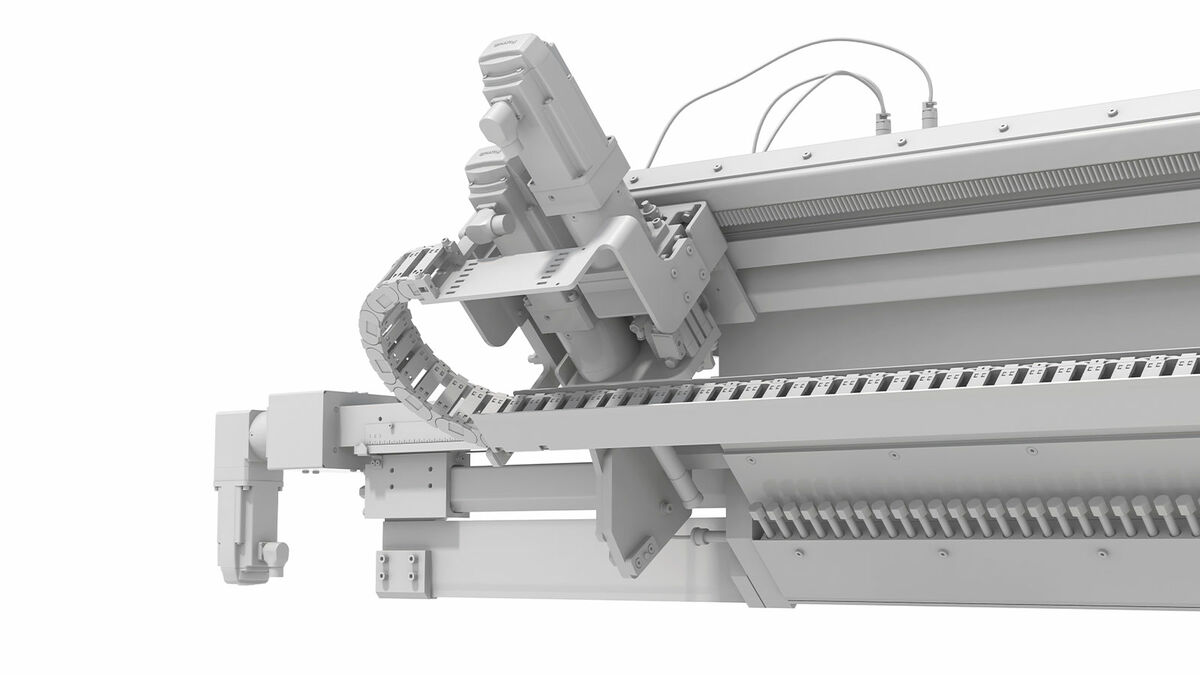

PAM für Düsen

Von Einzelstellantrieben über die Translatorentechnik ist PAM die logische Innovation aus jahrzehntelanger Reifenhäuser-Entwicklung im Bereich Düsenregelung. Mit zwei motorisierten Schraubern kombiniert das System Energieeffizienz mit geringer Aufbau- und Bedien-Komplexität der Steuerung und Regelung.

Die PAM-Option eignet sich für Düsen in der Flachfolien- und Plattenfertigung sowie zur Extrusionsbeschichtung. Das System ermöglicht die autonome und mechatronische Einstellung und Regelung der Flexlippe über die Anlagensteuerung. Je nach Düsenausführung ist zusätzlich eine autonome Verstellung des Staubalkens, der Breitenverstellung und der Lippenöffnung über die Verstellung der unteren Düsenlippe möglich.

„Mit der PAM-Option bieten wir unseren Kunden jetzt eine hoch-komfortable Lösung mit schnellem Return on Invest“, erklärt Thomas Kreft, Teamleader Sales Force Extrusion Dies bei Reifenhäuser Extrusion Systems. „Im Vergleich zu Düsen, die mit Wärmedehnbolzen umgestellt werden, verringern sich Umstellzeit und Energieverbrauch deutlich.“

So verläuft beispielsweise ein Breitenwechsel mit PAM bei einer Cast Anwendung mit interner Breitenverstellung 78 Prozent schneller als bei einem konventionellen System. Darüber hinaus spart PAM Energie, da keine Wärmedehnbolzen permanent mit Strom versorgt werden müssen. So bringt der Wechsel von thermischen Dehnbolzen auf PAM bei einer 3.000 mm breiten Düse eine Einsparung von etwa 130.500 Kilowattstunden pro Jahr.

PAM ist eine gemeinsame Entwicklung der auf Extsrusionskomponenten spezialisierten Business Unit „Reifenhäuser Extrusion Systems“ und der Business Unit für Flachfolienanlagen „Reifenhäuser Cast Sheet Coating“. Die PAM-Option kann unabhängig voneinander für Coextrusionsadapter und Düsen gewählt werden – aber im Zusammenspiel entfalten die automatisierten Komponenten ihre volle Stärke.

„Wir sind einer der wenigen Maschinenbauer im Markt, die alles selbst fertigen – Extruder, Coextrusionsadapter und Düse“, sagt Thomas Kreft. „Aufgrund dieser Heißteilkompetenz innerhalb der Reifenhäuser Gruppe kennen wir die prozesstechnischen Schnittstellen sehr gut und können alles entsprechend zueinander auslegen – PAM hebt das Ganze noch einmal auf ein neues Level.“

PAM auf der K 2022:

FLACHDÜSEN | COEXTRUSIONSBLÖCKE: Halle 1, Stand D91

Reifenhäuser Hauptstand: Halle 17, Stand C 22

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Der PAM Coextrusionsadapter automatisiert die Einstellung der Schichtverteilung und vereinfacht Anpassungen und Optimierungen durch eine integrierte Rezeptverwaltung.

Mit zwei motorisierten Schraubern kombiniert die PAM Düse Energieeffizienz mit geringer Aufbau- und Bedien-Komplexität der Steuerung und Regelung.

Fotos: Reifenhäuser

Reifenhäuser Blown Film liefert technische Lösung für eine der größten Herausforderungen bei der Verarbeitung von Rezyklat

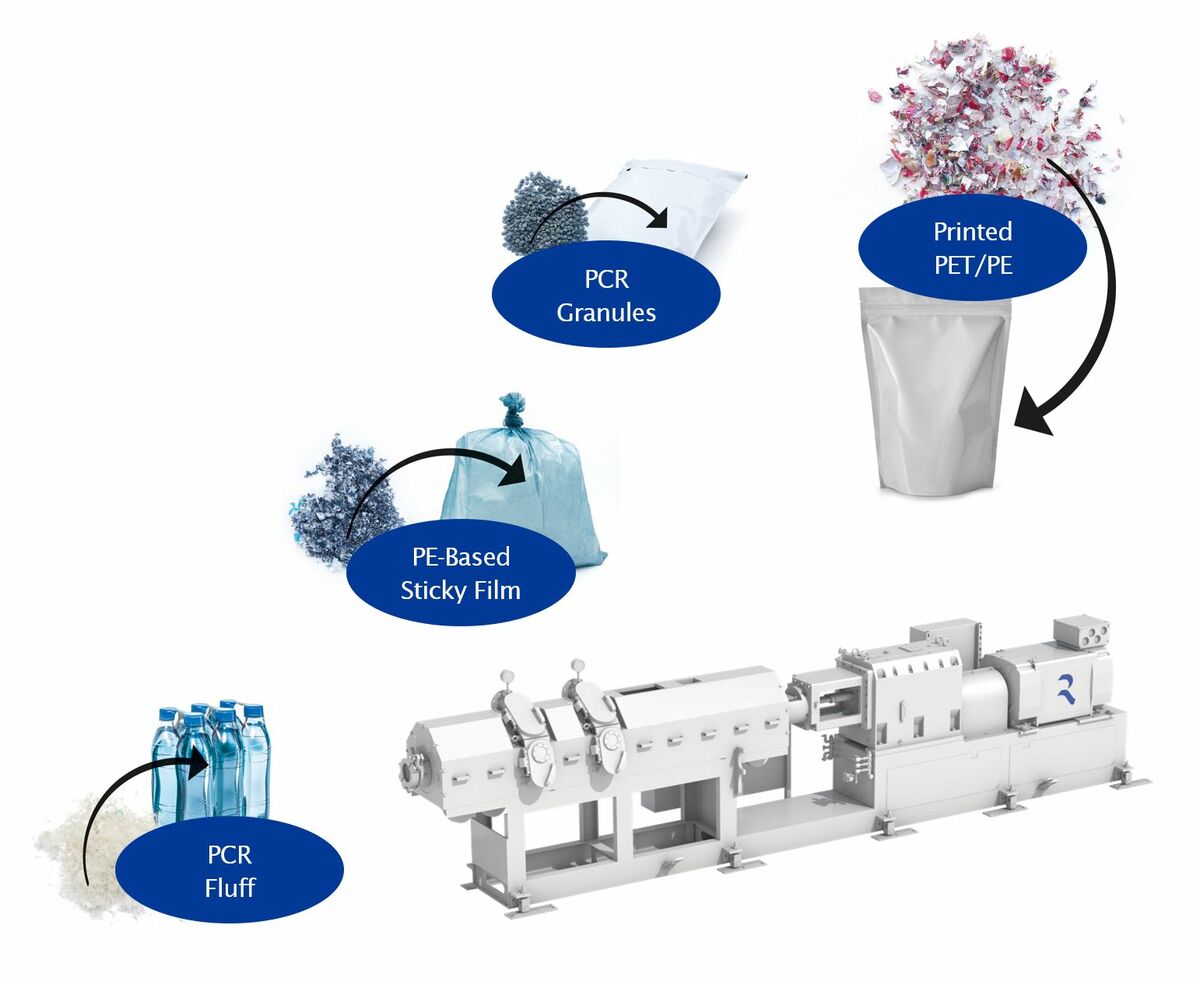

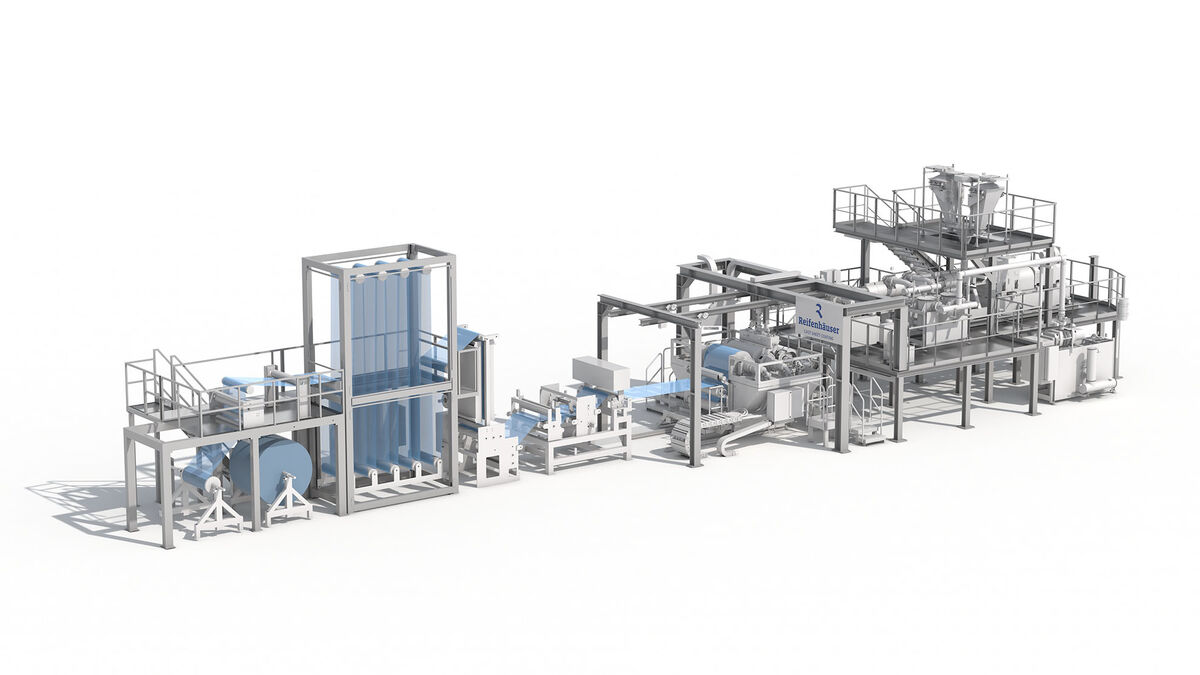

Der Anlagenbauer Reifenhäuser Blown Film stellt auf der K 2022 eine Technologie vor, die Hersteller von Blasfolien unabhängig von stark schwankenden Rezyklat-Qualitäten macht und einen stabilen Produktionsprozess sicherstellt – auch bei der Verarbeitung von Eingangsmaterial niedriger Qualität: EVO Fusion wertet Rezyklatqualitäten auf.

Mit EVO Fusion verarbeiten Blasfolienhersteller auch bisher nicht nutzbare, günstigste Rezyklate zu leistungsfähigen Blasfolien für einfache Endanwendungen, wie Müllsäcken oder Mailingbags. Bisher konnten solche niederwertigen Rezyklate nur für einfache und dickwandige Spritzgussprodukte eingesetzt werden. Darüber hinaus können Produzenten aus Rezyklaten, die auch bisher schon zu verarbeiten waren, qualitativ hochwertigere Folie herstellen.

Eugen Friedel, Director Sales bei Reifenhäuser Blown Film, erklärt: „Um die Kreislaufwirtschaft voranzutreiben, muss die Rezyklatquote in Blasfolienprodukten steigen und das klassische Downcycling begrenzt werden. Mit EVO Fusion bieten wir ein einzigartiges Verfahren, mit dem Kunden auch niedrige Rezyklat-Qualitäten einfach und wirtschaftlich zu leistungsfähigen Produkten verarbeiten und den Rezyklatanteil erhöhen. So erschließen Verarbeiter neue Anwendungsfelder für recycelte Produkte.“

Das EVO Ultra Fusion Verfahren setzt auf die Direktextrusion, bei der auf das energie- und kostenintensive Regranulieren des Ausgangsmaterials verzichtet wird. So können auch Fluff (Folienschnipsel) sowie alle Arten von Produktionsabfällen und PCR-Material direkt verarbeitet werden.

Möglich macht es die Doppelschneckentechnologie, die Schmelze besser homogenisiert und damit einen stabilen Prozess sicherstellt. Außerdem können Verarbeiter das System sehr leicht und effektiv entgasen und damit unerwünschte Bestandteile im Rezyklat entfernen.

Für die Verarbeitung von Regranulaten besserer Qualität empfiehlt Reifenhäuser den EVO Ultra Einschneckenextruder. Dieser verarbeitet Recyclingmaterial dank optimierten Barriere- sowie Scher- und Mischteilen so sicher und selbstverständlich wie andere Rohstoffe – die ideale Voraussetzung, um im wachsenden Markt für Produkte mit hohem Rezyklatanteil erfolgreich zu sein.

EVO Ultra Fusion auf der K 2022:

Reifenhäuser Hauptstand: Halle 17, Stand C 22

Mehr Informationen zum Thema Rezyklat-Verarbeitung: https://reifenhauser.com/de/unternehmen/media/news-and-stories/success-story/rezyklat-in-extrusionsanlagen-verarbeiten

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Dank Doppelschnecke und Entgasungseinheit kann der EVO Ultra Twin Extruder auch Rezyklat von niedriger Qualität sicher verarbeiten. Das System ist dabei sehr leicht und effektiv zu entgasen, um unerwünschte Bestandteile im Rezyklat zu entfernen.

Mit EVO Fusion können sogar Fluff (Folienschnipsel) sowie alle Arten von Produktionsabfällen und PCR-Material zu funktionsfähigen Folien für Anwendungen wie Müllsäcke oder Mailingbags direkt verarbeitet werden.

Fotos: Reifenhäuser

Reifenhäuser stellt Messebesuchern auf der K 2022 voll recyclebare FFP2-Masken kostenlos zur Verfügung

Auf der K, der größten Kunststoffmesse der Welt, kommen tausende Besucher zusammen, um die neuesten Innovationen kennenzulernen - insbesondere zu nachhaltigen Kunststoffprodukten. Eine solche Innovation begegnet den Besuchern in diesem Jahr bereits am Messeeingang: voll recyclingfähige und klimaschonende FFP2-Masken. Reifenhäuser stellt den Messebesuchern die Masken zum Schutz vor Atemwegsinfektionen an allen Eingängen kostenlos zur Verfügung.

FFP2-Masken bereiten beim Recycling bisher große Probleme: Sie bestehen in der Regel aus vielen unterschiedlichen Materialien, beispielsweise Funktionsschichten aus Polypropylen und Textil, Nasenbügeln aus Metall, Ohrschlaufen aus Polyester. Die Folge: die Ressourcen sind für die Kreislaufwirtschaft verloren, die Klimabilanz ist verheerend – besonders aufgrund des enorm gestiegenen Verbrauchs an Masken durch die Corona-Pandemie.

Die Maske für die K 2022 bestehet dagegen zu 99,7 Prozent aus Polypropylen. Sie gilt somit als Monomaterial-Produkt und ist zu 100 Prozent recyclebar. Konkret bedeutet das, die Nasenbügel bestehen, anstatt aus Draht, zu 100 Prozent aus Polypropylen. Das Gleiche gilt für die Stützlage, die sonst aus sogenanntem Hot Air Cotton gefertigt wird. Die Ohrenschlaufen – üblicherweise aus PES (75 Prozent) und Elastan (25 Prozent) – bestehen aus 85 Prozent PP und zu 15 Prozent aus einem Cradle2Cradle zertifizierten Elastan. Der Elastan Gesamt-Gewichtsanteil beträgt somit pro Maske nur 0,3 Prozent. Auch die Einzelverpackungen für die FFP2 Masken bestehen aus 100 Prozent PP und können gemeinsam mit den Masken recycelt werden. Die Maske wurde von der Grabher Group, einem Spezialisten für technische Textilien, mithilfe einer Reifenhäuser Meltblownanlage produziert.

CO2-Fußabdruck reduzieren

Die nachhaltigen FFP2-Masken sind nicht nur vollständig wiederverwertbar, sondern verursachen bei ihrer Herstellung auch deutlich weniger CO2-Emissionen als herkömmliche Schutzmasken. Der komplette Produktionsprozess ist darauf ausgerichtet, den Carbon Footprint möglichst gering zu halten: die Masken werden komplett in der EU hergestellt, wodurch lange Transportwege vermieden werden. Als Rohstoff dienen CO2-neutrale PP-Resins auf Basis von Borealis Bornewables™, einem erneuerbaren Premium-Rohstoff, der die gleiche Materialleistung wie Polyolefin-Neuware bietet, aber von fossilen Rohstoffen unabhängig ist. Der Maskenvliesstoff wird mit Ökostrom auf energieeffizienter Anlagentechnologie von Reifenhäuser produziert. Rechnerisch hat eine recyclebare FFP2-Maske damit einen CO2-Fußabdruck von nur 8 Gramm CO2-Äquivaleten – das ist ein Zehntel einer herkömmlichen, in Asien produzierten Maske.

Weitere Reifenhäuser Nachhaltigkeitslösungen auf der K 22:

Reifenhäuser Hauptstand: Halle 17, Stand C 22

Mehr Informationen und Illustrationen zum Thema Nachhaltigkeit

finden Sie unter: www.reifenhauser-sustainability.de

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Die Monomaterial-Maske ist zu 100 Prozent recyclebar und verfügt über einen CO2-Fußabdruck von nur 8 Gramm CO2-Äquivaleten – das ist ein Zehntel einer herkömmlichen, in Asien produzierten Maske.

Foto: Reifenhäuser

Reifenhäuser Digitallösung liefert Carbon-Footprint-Berechnung für eine nachhaltigere und wirtschaftlichere Produktion

Reifenhäuser stellt auf der K 2022 eine neue Digitallösung zur Carbon-Footprint-Berechnung vor: das Carbon Footprint Dashboard. Damit können Folien- und Vliesstoff-Produzenten sehen, wie sich der Carbon Footprint in der laufenden Produktion verändert und identifizieren, wie sie ihre Emissionen reduzieren können. Das Dashboard leistet damit sowohl einen Beitrag zum Klimaschutz als auch zum wirtschaftlichen Erfolg, weil eine CO2-Reduktion meist auch mit einer Einsparung bei Energie und Rohstoffen einhergeht. Voraussetzung für die Carbon-Footprint-Berechnung ist die Standard-Ausführung der Reifenhäuser-Digitallösung ExtrusionOS & c.Hub Middleware sowie die Verfügbarkeit der erforderlichen Daten.

Dr. Tim Pohl, Director Sustainability und Business Development bei der Reifenhäuser Gruppe, erklärt: „Das Carbon-Footprint-Dashboard zeigt die verschiedenen Emissionsquellen über den Produktionszeitraum. In der Basisversion werden Annahmen über den Carbon Footprint der eingesetzten Rohstoffe getroffen und der Berechnung wird beispielsweise der Energiemix von Europa zu Grunde gelegt. Das reicht aus, um erste Potentiale zur Carbon-Footprint-Reduktion zu ermitteln. Falls präzisere Informationen gewünscht sind, individualisieren wir die Berechnung entsprechend der Gegebenheiten vor Ort. Spannend wird eine solche Berechnung, wenn In-house Recyclingmaterial eingesetzt wird.“

Die Bilanzierung des Carbon Footprints ist für produzierende Unternehmen durchaus komplex und fängt schon bei den unterschiedlichen Methoden zur Berechnung an – auf Unternehmens-, aber auch auf Produktebene. Der Corporate-Carbon-Footprint (CCF) bilanziert den CO2-Fußabdruck für das gesamte Unternehmen – von der Energiebeschaffung über die Produktion bis hin zum Fuhrpark. Der Product-Carbon-Footprint (PCF) erfasst alle CO2-Emissionen, die entlang des Lebenszyklus eines Produkts entstehen, also von den Rohstoffen über die Herstellung und Nutzung bis zur Entsorgung.

Hersteller von Folien und Vliesstoffen können sich dem Thema der Berechnung also „Bottom-down“ über einen Corporate-Carbon-Footprint nähern oder Sie machen es „Bottom-up“ über einen Product-Carbon- Footprint für jedes ihrer Produkte. Letzteres bietet sich an, wenn ein breites Produktportfolio mit unterschiedlichen Rohstoffen und Rezyklatanteilen verarbeitet wird. Dafür kann in der Reifenhäuser Softwarelösung ExtrusionOS ein kundenspezifisches Carbon-Footprint-Dashboard angelegt werden.

Wirtschaftlich lohnt sich die Carbon-Footprint-Berechnung in jedem Fall: Produzenten können den Carbon Footprint gegenüber Dritten ausweisen und so zum Beispiel eine besonders nachhaltige Produktreihe zertifizieren. Das erschließt neue Absatzmärkte und steigert den wirtschaftlichen Erfolg. Zudem rechnet sich die Einsparung von Energie und Rohstoffen gerade bei den derzeit hohen Bezugspreisen.

Carbon Footprint eines Reifenhäuser Extruders

Die Reifenhäuser Gruppe geht den Weg des Corporate-Carbon-Footprints bereits seit 10 Jahren. Der Maschinenhersteller ist energiezertifiziert nach ISO 50001 und reduziert jährlich seine Emissionsquellen. Dazu gehört in diesem Jahr zum Beispiel die Installation einer neuen Photovoltaikanlage mit der Reifenhäuser mehr als 600.000 kWh Strom produzieren und zirka 175.000 Kilogramm CO2-Äquivalente einsparen kann.

Außerdem wurde der PCF von Komponenten, wie Schnecken und Zylindern, sowie von ganzen Extrudern ermittelt. Eine Erkenntnis ist, dass die Emissionen bei der Herstellung der Anlagenkomponenten deutlich niedriger sind als die Emissionen während der Nutzungsphase. Ein Beispiel: Bei der Fertigung eines 120er Extruders entstehen rechnerisch einmalig rund 27.000 Kilogramm CO2-Äquivalente. Demgegenüber verursacht der Betrieb des Extruders durch den Stromverbrauch im Verlauf von zehn Jahren rund 3,5 Millionen Kilogramm CO2-Äquivalente. In dem Fall verursacht der Herstellungsprozess weniger als ein Prozent des PCFs entlang des Lebenszyklus. Demgegenüber entstehen 99 Prozent bei der Nutzung des Extruders - der Hebel für die Reduktion von Emissionen ist in dieser Phase somit wesentlich größer. Für Betreiber von Extrudern lohnt sich die Investition in energieeffiziente Technologien und nachträgliche Energieeinsparmaßnahmen deshalb gleich doppelt – Geldbeutel und Umwelt profitieren.

Carbon-Footprint-Dashboard auf der K 2022:

Reifenhäuser Hauptstand: Halle 17, Stand C 22

Mehr Informationen und Illustrationen zum Thema Nachhaltigkeit

finden Sie unter: www.reifenhauser-sustainability.de

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

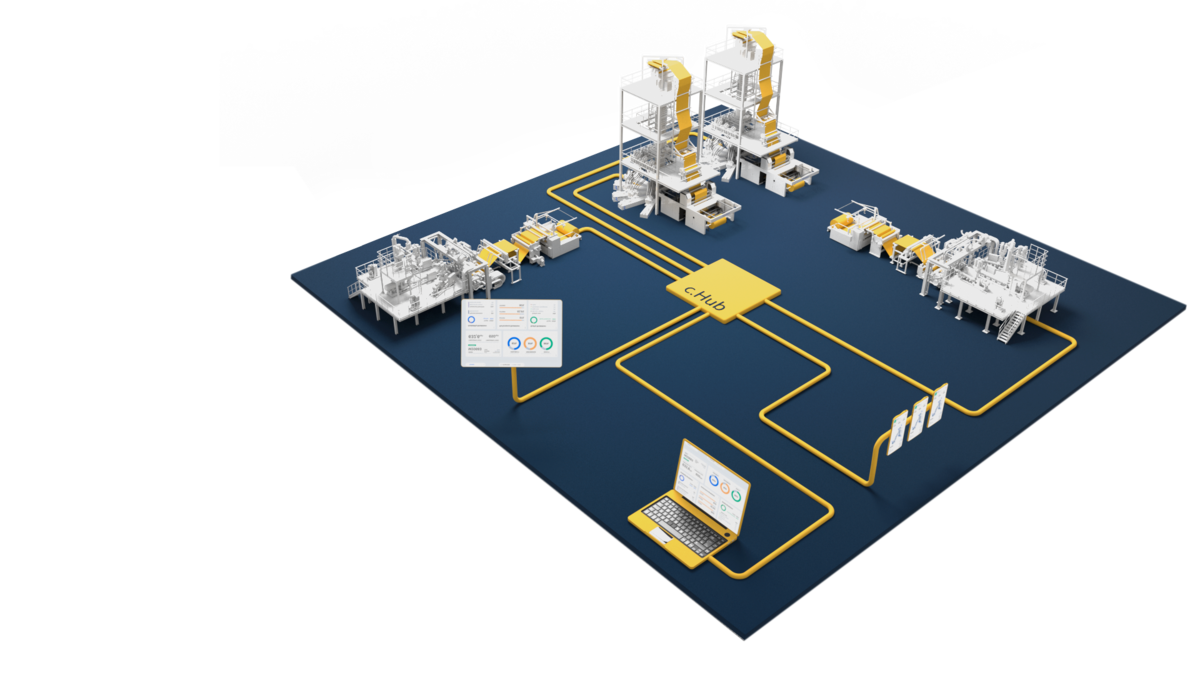

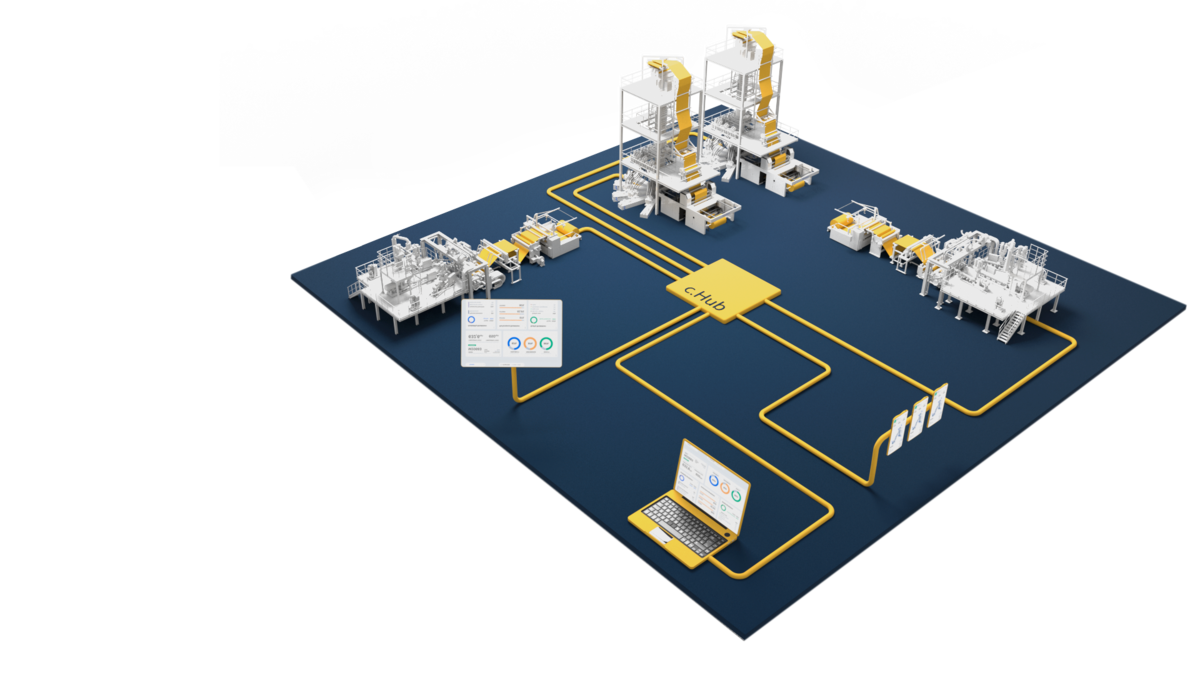

Die Carbon-Footprint-Berechnung erfolgt über die digitale Reifenhäuser-Plattform c.Hub, die Extrusionsanlagen einer Produktion herstellerübergreifend vernetzt und die erforderlichen Daten zusammenträgt.

Foto: Reifenhäuser

Herstellerübergreifender Ansatz: Reifenhäuser startet Digitaloffensive und setzt auf Enablement von Folien- und Vliesstoffproduzenten

Unzählige Hersteller von Folien und Vliesstoffen könnten heute produktiver sein, wenn sie das enorme Potential der Digitalisierung voll ausschöpfen würden. Reifenhäuser stellt deshalb auf der K 2022 seine Digitaloffensive vor, die allen Produzenten den Einstieg in die Digitalisierung erleichtert. Das Unternehmen setzt dabei auf die Befähigung und Unabhängigkeit der Betreiber – und wendet sich bewusst ab von üblichen herstellerzentrierten Ansätzen. Stattdessen bietet Reifenhäuser einfach zu implementierende, offene Digitallösungen, die Produzenten von Folien oder Vliesstoffen weltweit helfen sollen, ihre Produktionseffizienz (OEE) selbständig und nachhaltig zu steigern. Alle Kunden, unabhängig von der Unternehmensgröße, profitieren so von einer neuen Dimension der Prozesstransparenz, die erstmals alle Anlagenhersteller und Anlagentypen einer Produktion einschließt.

Kern der Digitallösung ist der so genannte c.Hub, eine Middleware, die den sicheren Datenaustausch zwischen verschiedenen IT-Systemen, Anwendungen, Extrusionsmaschinen und Anlagensteuerungen gewährleistet. Das umfasst sowohl Reifenhäuser- als auch Fremdsysteme. Der c.Hub wird zum Single Point of Truth für alle produktionsrelevanten Daten, indem er Datenströme der Produktion zusammenführt und harmonisiert. Zentraler Vorteil ist, dass alle Nutzer:innen von überall zu jeder Zeit auf alle Daten zugreifen und diese sicher dokumentieren können. Erfasst und gespeichert werden die Daten vor Ort (on premises), ohne dass in den Produktionsprozess eingegriffen wird. Die volle Kontrolle über die Daten liegt zu jeder Zeit beim Betreiber.

„Bislang scheitert Digitalisierung in unserer Branche meist an heterogenen Fabriken mit Maschinen und Peripheriegeräten verschiedener Hersteller und verschiedenen Alters und Typs sowie Anwendungen, die nicht miteinander vernetzt sind“, sagt Daniel Kajan, Director Product & Operations bei der RE:, einem Tochterunternehmen der Reifenhäuser Gruppe, das auf Digitalprodukte für Extrusionsanlagenbetreiber spezialisiert ist.

„Ohne den Blick auf das große Ganze ist die Produktion jedoch ineffizient und fehleranfällig. Unnötige Reklamationen, Materialverlust und Stillstände sind die Folge. Nur eine herstellerübergreifende Lösung bildet die Produktionsrealität unserer Kunden ab und bietet damit echten Nutzen“, so Kajan weiter.

Damit Kunden ihr gesamtes Equipment in der Produktion unkompliziert anbinden können, bietet Reifenhäuser Out-of-the-Box-Konnektoren für die wichtigsten Industrieprotokolle. Sie ermöglichen eine schnelle und vollständige Erfassung aller Produktionsdaten. Die zugehörige Software ExtrusionOS bietet benutzerfreundliche Anwendungen und Dashboards, die helfen, diese Daten zu überwachen, zu verwalten, zu speichern und zu analysieren. Anlagenbetreiber können zum Beispiel den Zustand ihres angeschlossenen Equipments überwachen und dieses auf Basis der gewonnenen Erkenntnisse optimal einstellen. Außerdem haben sie die Möglichkeit, definierte Schwellenwerte sowie KPIs zu überwachen und auf Wunsch Benachrichtigungen bei Grenzwertüberschreitungen zu erhalten. So können Nutzer:innen schneller und effizienter handeln und damit Fehler und Kundenreklamationen erheblich reduzieren. Gesetzliche Vorgaben wie die Einhaltung EFSA-relevanter Schwellenwerte bei der Verarbeitung von Rezyklat für den direkten Kontakt mit Lebensmitteln können überwacht und sicher dokumentiert werden.

„Unser offenes digitales Ökosystem hilft Anlagenbetreibern, alle Produktionsdaten vom ersten bis zum letzten Meter der Rolle zu erfassen, daraus einfach Erkenntnisse zu gewinnen und langfristig von ihren Daten zu profitieren“, erläutert Kajan.

Das Digitalpaket kann entweder zusammen mit Reifenhäuser-Maschinen erworben oder auf bestehenden Anlagen und Servern nachgerüstet werden.

c.Hub & ExtrusionOS auf der K 22:

Reifenhäuser Hauptstand: Halle 17, Stand C 22

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Reifenhäuser ermöglicht den herstellerübergreifenden Datenaustausch zwischen allen Anlagentypen und Systemen – und schafft damit mehr Transparenz in der Produktion.

Foto: Reifenhäuser

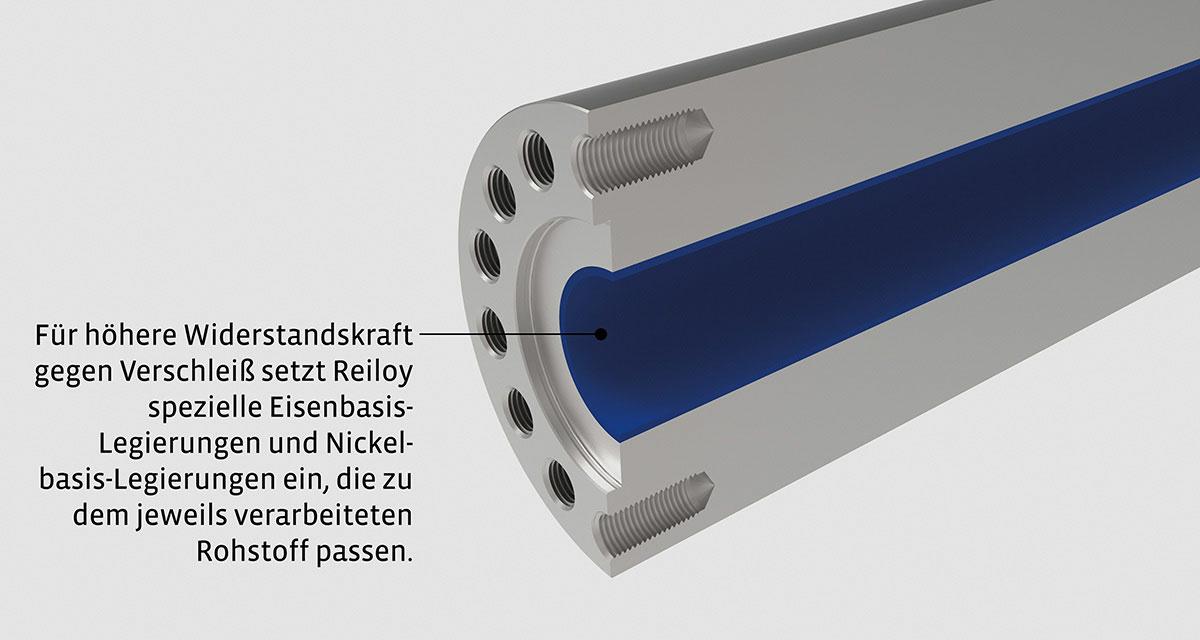

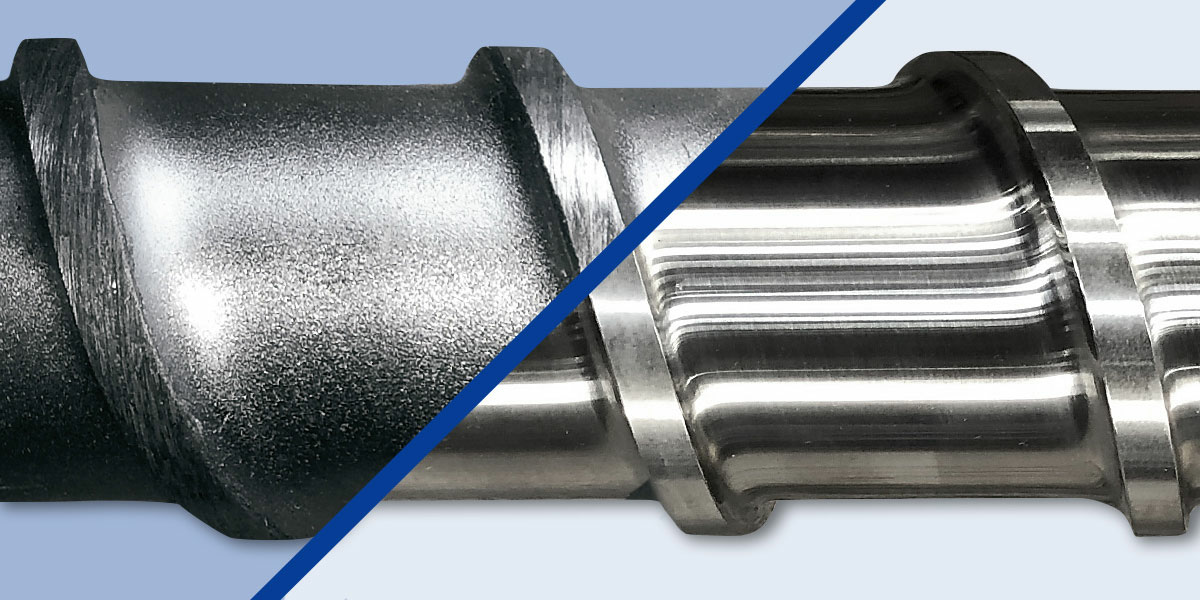

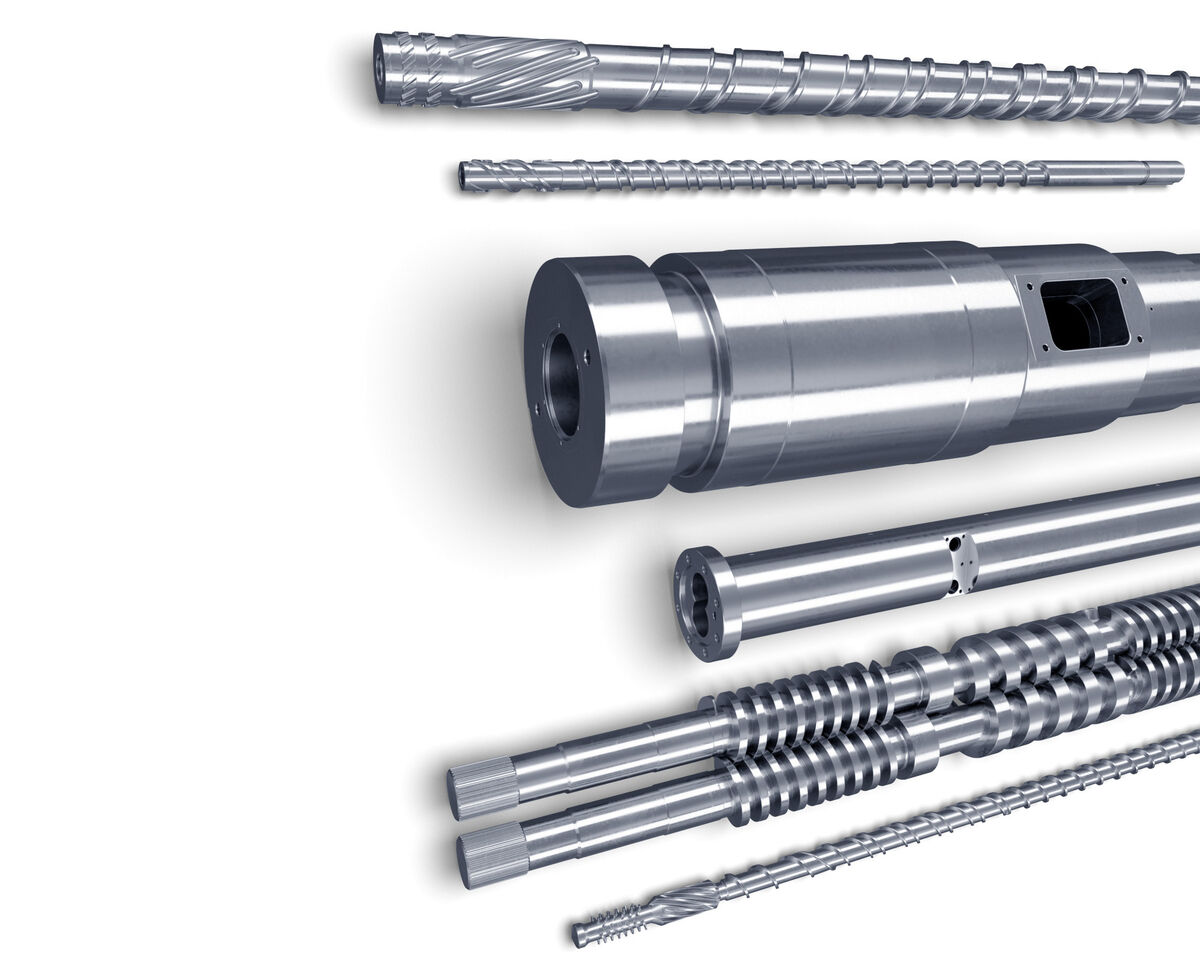

Hochverschleißfeste Schnecken und Zylinder ermöglichen sichere Rezyklat-Verarbeitung

Ob Folienhersteller, Spritzgießer oder Anlagenbauer: Die Verarbeitung von Rezyklat stellt alle vor Herausforderungen, denn Rezyklat ist als Rohstoff komplex und eine Belastungsprobe für die Plastifiziereinheit. Hochverschleißfeste Zylinder und Schnecken von Reifenhäuser Reiloy ermöglichen eine lange Lebensdauer der Einheit und hohe Qualität der Produkte.

Rezyklat ist oft eine Wundertüte, denn nicht immer ist klar, wie sorgfältig das Ausgangsmaterial sortiert und gereinigt wurde, oder welche Zusatzstoffe und möglicherweise aggressive Restkomponenten enthalten sind. Zudem sind für eine hochwertige Rezyklat-Verarbeitung spezielle Additive notwendig, die das Polymer befähigen, wieder ein hochwertiges Produkt zu werden. Viele dieser Additive sind aber ebenfalls herausfordernd, weil sie unter anderem eine abrasive Wirkung oder Klebeneigung haben – andere wirken durch anorganische Säuren aggressiv. Auch viele Farb- und Füllstoffe beanspruchen die Komponenten.

Dafür bietet Reifenhäuser Reiloy mit seinen hochverschleißfesten Schnecken und Zylindern eine verlässliche Lösung und setzt regelmäßig Benchmarks in Sachen Qualität und Performance. Die Komponenten bieten eine nachweislich längere Lebensdauer, eine präzise Abstimmung auf Rohstoffe und Additive, exklusive und selbst entwickelte Legierungen sowie prozessoptimierte Oberflächen. Hersteller von Spritzguss- und Extrusionsprodukten profitieren so vom besten Kosten-Nutzen-Verhältnis in der Branche. Für die höhere Widerstandskraft gegen Verschleiß sorgen spezielle Eisenbasis-Legierungen und Nickelbasis-Legierungen, die zu dem jeweils verarbeiteten Rohstoff passen. Entscheidend ist hierbei die Zusammensetzung der Legierungen, denn der Verschleißschutz hängt nicht nur von der Härte der Schicht ab.

Ralf Pampus, Managing Director bei Reifenhäuser Reiloy, erklärt: „Als einziger Schnecken- und Zylinder-Hersteller entwickeln und produzieren wir die Hartstofflegierungen – und sogar die für den Verschleißschutz notwendigen Pulver – in einem eigenen Werkstofflabor in-house. Damit bieten wir Expertise über den gesamten Prozess, die im Markt einmalig ist. Kürzlich durchgeführte unabhängige Untersuchungen haben wieder belegt, dass der Verschleißschutz der Reifenhäuser Reiloy der beste am Markt ist und sich die Investition rechnet – denn hochwertige Komponenten müssen seltener getauscht werden, produzieren konstante Qualität und sichern somit die Produktivität einer Anlage.“

Reifenhäuser Reiloy verfügt über jahrzehntelange Erfahrung bei Verschleißschutzsystemen und verfolgt bei der Verschleißschutzberatung einen ganzheitlichen Ansatz: Die Reiloy-Experten ermitteln für jede Plastifiziereinheit jeweils ein optimales Zusammenspiel zwischen Zylinder- und Schneckenpanzerung und wählen die passende Oberflächenbehandlung.

Hochverschleißfeste Zylinder und Schnecken auf der K 22:

Reifenhäuser Hauptstand: Halle 17, Stand C 22

Schnecken | Zylinder | Extruder: Halle 11 / C16

Mehr Informationen zum Thema Verschleißschutz:

- https://reifenhauser.com/de/unternehmen/media/news-and-stories/stories/reiloy-verschleissschutz-extrusionswissen

- https://reifenhauser.com/de/unternehmen/media/news-and-stories/stories/reiloy-verschleissschutz-haerte

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Rezyklat ist als Rohstoff komplex und eine Belastungsprobe für die Komponenten der Plastifiziereinheit. Abrasion, Korrosion und Adhäsion können zu einer Beschädigung der Oberfläche führen.

Reiloy Schnecken und Zylinder von Reifenhäuser setzen regelmäßig Benchmarks in Sachen Verschleißschutz und bieten eine nachweislich längere Lauflebensdauer.

Als einziger Hersteller entwickelt und produziert Reifenhäuser die Hartstoff-Legierungen für den Verschleißschutz seiner Schnecken und Zylinder in-house.

Fotos: Reifenhäuser

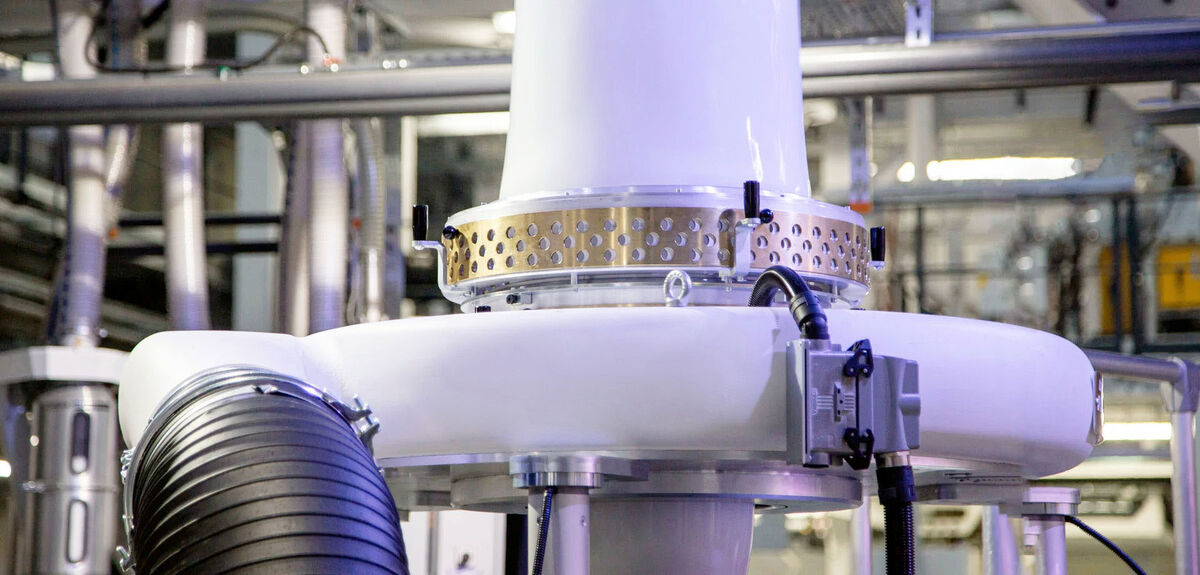

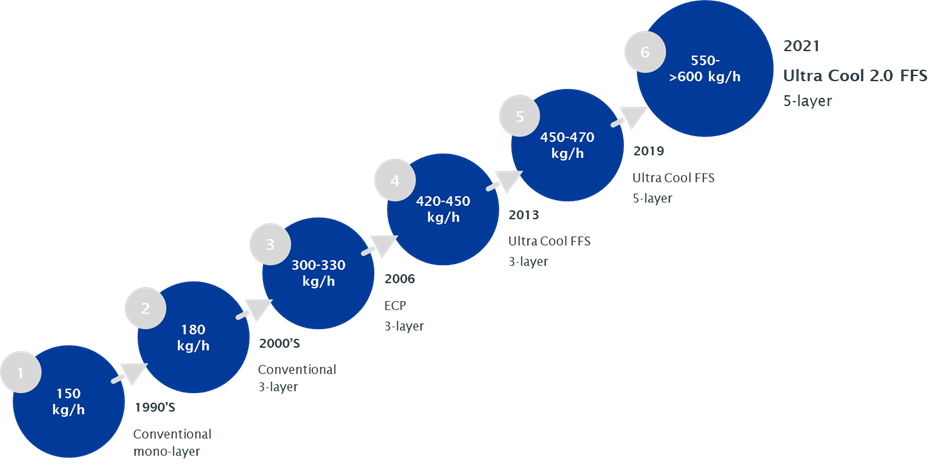

Rekord-Ausstoßleistungen jenseits 600 kg/h für Schwergutsack-Anwendungen mit Reifenhäuser Ultra Cool 2.0 FFS

Reifenhäuser Blown Film stellt für seine Blasfolienanlage „EVO-FFS“, die speziell für Schwergutsack-Anwendungen entwickelt wurde, ein neues Hochleistungskühlsystem im Markt vor, das die Kühlleistung gegenüber marktüblichen Systemen um über 20% steigert. Bei der Produktion von Schwergutsäcken können so Rekord-Ausstoßleistungen von mehr als 600 kg/h aus einer Düse mit 175 mm Durchmesser erzielt werden – bei gleichbleibend besten Folieneigenschaften.

Mit der Produktion von Blasfolien für Form-Fill-Seal-Säcken (FFS) für Schwergüter begeben sich Hersteller ist ein hartes Wettbewerbsumfeld, in dem die Ausstoßleistung über den wirtschaftlichen Erfolg entscheidet. Dank der gesteigerten Kühlleistung können Produzenten die marktüblichen Spitzenwerte für den Ausstoß nun um zirka 50 bis 100 kg übertreffen und sich damit einen deutlichen Wettbewerbsvorteil in Sachen Produktivität sichern.

Eugen Friedel, Director Sales bei Reifenhäuser Blown Film, erklärt: „Mit unserer Rekord-Ausstoßleistung jenseits 600 kg/h ermöglichen wir unseren Kunden einen attraktiven Return on Invest und das Potenzial, langfristig am Markt erfolgreich zu sein. EVO Ultra Cool 2.0 FFS erzielt konkurrenzlose Leistungswerte ohne Kompromisse in Sachen Qualität oder Prozess-Sicherheit.“

EVO Ultra Cool 2.0 FFS ist für alle gängigen FFS-Rezepturen und

-Anwendungen (Petrochemie-, Düngemittel-, Salzsäcke etc.) geeignet und bietet gleichzeitig einfachen Bedienkomfort und hohe Anlagen-Verfügbarkeit. In Sachen mechanische Folieneigenschaften und Dickentoleranzen wurden in allen Produkttests beste Ergebnisse nachgewiesen, was eine hohe Taktrate im Befüllungsprozess und Stabilität für das Handling der Säcke ermöglicht. Lange Standzeiten, erleichtertes Anfahren der Maschine und die verlässliche Qualität sorgen zudem für hohe Wettbewerbsfähigkeit und Komfort bei der Bedienung. Um auch am wachsenden Markt für nachhaltige Produkte partizipieren zu können, verarbeitet die Anlage sicher Rezyklate und recyclebare Rohstoffe.

Reifenhäuser bietet für seine EVO-FFS Anlagen neben der Premiumvariante „EVO ULTRA COOL 2.0 FFS“ auch die Standardversion „EVO COOL FFS“ an, sodass sich für jeden Bedarf die passgenaue Lösung findet – deren Leistung aber stets über dem Markt-Durchschnitt liegt. Alle EVO-FFS Anlagen sind mit den bewährten Reifenhäuser EVO Extrudern und Blasköpfen ausgestattet und sichern so optimale Schmelzequalität bei niedrigsten Massetemperaturen.

Ultra Cool 2.0 auf der K 2022:

REIFENHÄUSER HAUPTSTAND: Halle 17, Stand C 22

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Mit dem Reifenhäuser Ultra Cool 2.0 FFS Kühlsystem produzieren Blasfolienhersteller dank Ausstoßleistungen von mehr als 600 kg/h wirtschaftlicher als je zuvor.

Die konstante Weiterentwicklung der Reifenhäuser Technologie sorgt heute für höchste Ausstoßleistungen bei Schwergutsack-Anwendungen.

Fotos: Reifenhäuser

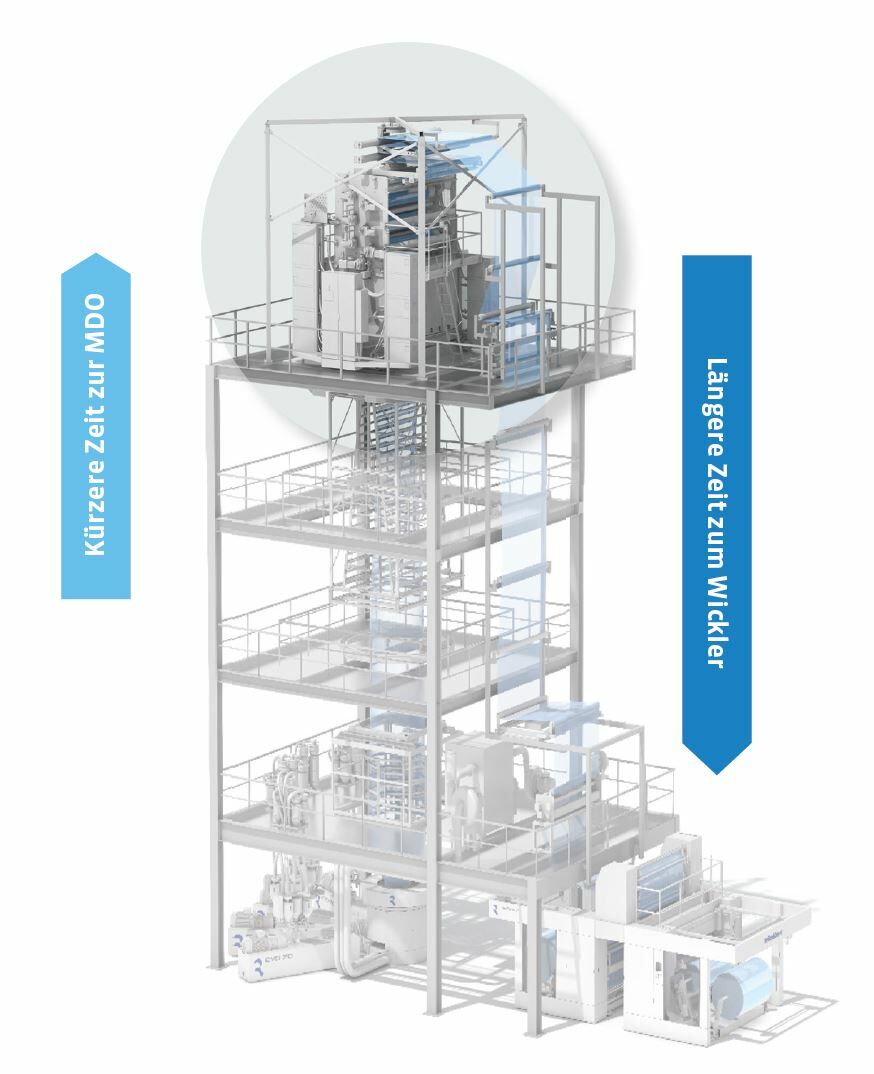

Voll recycelbarer Pouch – jetzt auch mit Barrierewirkung für Lebensmittelverpackungen.

Auf der K22 stellt Reifenhäuser Blown Film einen voll-recyclingfähigen Pouch mit Barrierewirkung gegenüber Sauerstoff und Wasserdampf vor, der sich für die Verpackung von Lebensmitteln eignet. Die Lösung ist eine Weiterentwicklung des bereits am Markt etablierten All-PE-Mono-Pouch und leistet einen weiteren Beitrag für höhere Kunststoff-Recyclingquoten und eine funktionierende Kreislaufwirtschaft.

Während voll-recyclebare Pouches für Non-Food-Verpackungen bereits länger im Markt etabliert sind, standen die nötige Sauerstoffbarriere und die dafür nötigen eingesetzten Materialien und Folienstärken in Lebensmittelverpackungen deren Recyclingfähigkeit bisher im Weg. Der Reifenhäuser Barriere-Pouch erreicht die nötige Barrierewirkung mit einem EVOH-Anteil von kleiner fünf Prozent und erfüllt damit alle Voraussetzungen für ein vollständiges Recycling. Der Einsatz der patentierten Reckeinheit EVO Ultra Stretch macht es möglich: sie erhöht die Barrierewirkung des EVOHs durch Verstrecken und reduziert damit den EVOH-Anteil bei gleichbleibender Barrierewirkung.

Eugen Friedel, Director Sales bei Reifenhäuser Blown Film, erklärt: „Der Bedarf nach recycelfähigen Produkten wächst stetig. Damit steigt auch der Bedarf an EVOH, das schon jetzt schwer verfügbar ist. Mit unserem voll recycelbarer Barriere Pouch schlagen Produzenten zwei Fliegen mit einer Klappe: Der Pouch erfüllt sämtliche Marktanforderungen für nachhaltige Verpackungen und ermöglicht gleichzeitig einen ressourcenschonenden Umgang mit dem knappen und hochpreisigen EVOH.“

Die produzierte Folie kann, wie bisher, problemlos weiterverarbeitet und konfektioniert werden. Durch die patentierte Position der Reckeinheit direkt im Abzug der Blasfolienanlage wird die Folie zum idealen Zeitpunkt und aus erster Wärme verstreckt, was den Prozess besonders effizient und stabil macht.

Voll recyclebarer Barriere-Pouch auf der K 22:

REIFENHÄUSER HAUPTSTAND: Halle 17, Stand C 22

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Reifenhäuser EVO Ultra Stretch ermöglicht die Herstellung von Monomaterial-Verbunden (All-PE-Folie) für voll-recyclingfähige flexible Verpackungen.

Der Reifenhäuser Barriere-Pouch – eine Weiterentwicklung des ALL-PE-Pouch - ist dank einem EVOH-Anteil von kleiner fünf Prozent voll recyclingfähig.

Fotos: Reifenhäuser

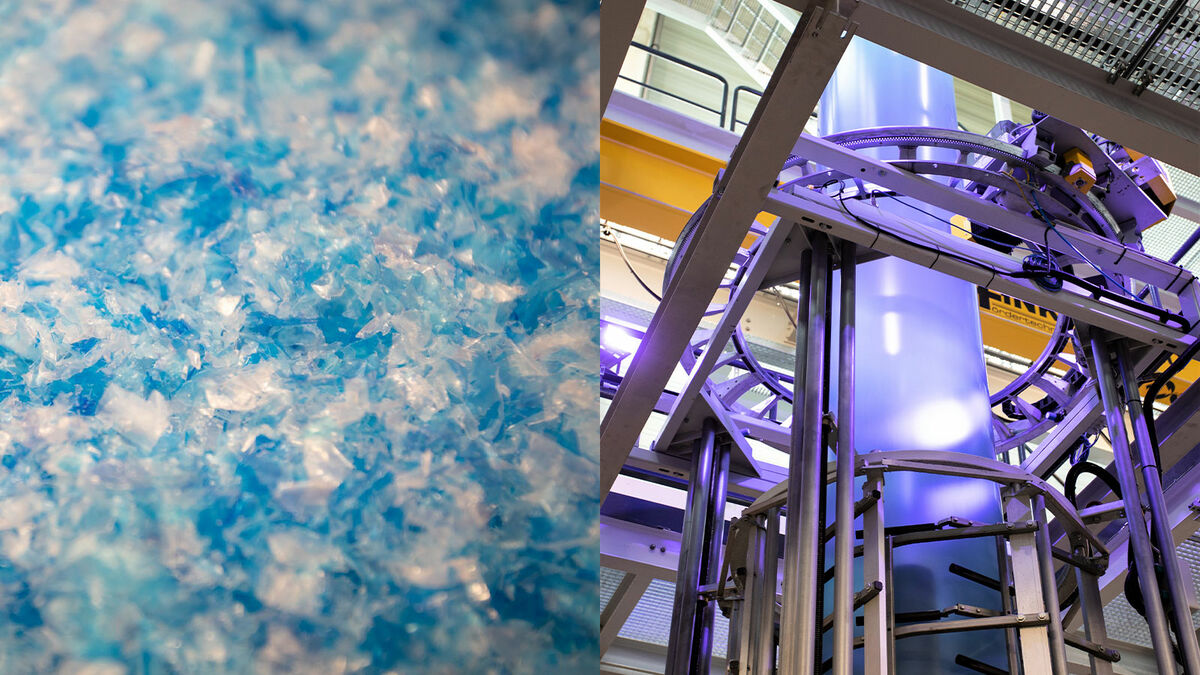

EFSA-/FDA-konformes Produktionsverfahren ermöglicht Herstellung lebensmittelsicherer Folie aus PET-Rezyklat

Reifenhäuser Cast Sheet Coating hat ein besonders effizientes Produktionsverfahren entwickelt, mit dem PET-Rezyklat direkt und ohne vorgeschalteten Trocknungsprozess zu lebensmittelsicherer Folie verarbeitet werden kann. Der Prozess erfüllt sowohl die Kriterien der US-amerikanischen Food and Drug Administration (FDA) als auch die der Europäischen Behörde für Lebensmittelsicherheit (EFSA). Dies wurde über einen sogenannten Challenge Test nachgewiesen.

Wenn Recyclingware in direkten Kontakt mit Lebensmitteln kommt, bedarf es in einigen Märkten zuvor einer speziellen Zertifizierung durch die EFSA oder die FDA. Entsprechend aufwendig und anspruchsvoll gestaltet sich die Produktion von Folien für derartige Lebensmittelverpackungen. Reifenhäuser Cast Sheet Coating erleichtert Flachfolienherstellern nun die wirtschaftliche Produktion solcher Folien mit einem einfacheren Produktionsverfahren und berät bei der Zertifizierung.

Mark Schuster, Product Manager PET Sheet bei Reifenhäuser Cast Sheet Coating, erklärt: „Der Markt für recyclingfähige Lebensmittelverpackungen aus PET besitzt schon heute ein hohes Volumen. Gleichzeitig sind die Wachstumspotentiale unter Beachtung der aktuellen weltweiten Sammelquoten ebenso interessant. Wir machen es Kunden nun einfacher, an diesem Markt erfolgreich zu partizipieren.“

Das EFSA/FDA-konforme PET-Verfahren nutzt einen gleichlaufenden Doppelschneckenextruder und ein speziell entwickeltes Hochleistungsvakuum-System, mit dem Produzenten PET-Recyclingmaterial direkt verarbeiten können, ohne Vorbehandlung und Vortrocknung – wie es bei anderen Verfahren notwendig ist. Verarbeiter sparen dadurch die Investition in eine weitere Anlagenkomponente und vermeiden zusätzliche Energie- und Instandhaltungskosten, was insbesondere in Zeiten steigender Energiepreise zu signifikanten Einsparungen führt. Möglich sind zudem schnelle Material- und Produktwechsel, beispielsweise zwischen post-consumer PET-Flaschenmahlgut (PCR), post-industrial PET-Produktionsabfällen (PIR) und PET-Neuware. Das Endprodukt, zum Beispiel eine Fleischschale, erfüllt dabei höchste Hygienestandards und kann sicher und nach den Kriterien der Behörden im direkten Kontakt mit Lebensmitteln eingesetzt werden.

Zertifizierung leichtgemacht: Beratung

Reifenhäuser Cast Sheet Coating unterstützt Kunden beim Zertifizierungsprozess bei den zuständigen Behörden. Hierzu werden nicht nur der Reinigungsprozess des Mahlguts, sondern auch die Qualitätsüberwachung des Eingangsmaterials und die Produktion unter den von der EFSA definierten Kriterien betrachtet.

EFSA-Audits leichtgemacht: automatische Dokumentation

Ein weiteres Feature der Anlage ist die automatische Dokumentation relevanter Produktionsdaten. Für die EFSA-Audits müssen rezeptur- und produktbezogene Daten des zertifizierten Prozesses für mehrere Jahre gespeichert werden. Das speziell entwickelte Software Bundle ExtrusionOS Production Compliance hilft dabei, Produktionsprozesse und die Einhaltung EFSA-relevanter Schwellenwerte datenbasiert und in Echtzeit zu überwachen und sicher zu dokumentieren. Ein Live-Dashboard zeigt transparent die laufende Produktion und ihre Grenzwerte, und ermöglicht damit schnelles Handeln bei Unregelmäßigkeiten. ExtrusionOS Production Compliance basiert auf der Reifenhäuser Konnektivitätslösung ExtrusionOS Core & c.Hub Middleware, und kann auch bei bestehenden Anlagen nachgerüstet werden.

Recycling leichtgemacht: Digitaler Produktpass

Via ExtrusionOS können Produktionsdaten außerdem in einen digitalen Produktpass übertragen werden – beispielsweise über den offenen R-Cycle-Standard. Digitale Produktpässe sind eindeutig mit Vor- und Endprodukten verknüpfte Datensätze, die relevante Daten über Materialien, Inhaltsstoffe und die Verwendung des Produkts enthalten. Über spezielle Markierungen können sie unter anderem für datenbasierte und damit präzisere Abfallsortierungs- und Recyclingprozesse genutzt werden.

EFSA-/FDA-konforme Folie aus PET-Rezyklat auf der K 22:

REIFENHÄUSER HAUPTSTAND: Halle 17, Stand C 22

Mehr Informationen zum Thema lebensmittelsicherer Folie aus PET-Rezyklat: https://reifenhauser.com/de/unternehmen/media/news-and-stories/success-story/pet-recycling-lebensmittelsichere-folie-aus-rezyklat

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

Reifenhäuser PET Sheet-Anlagen produzieren nachhaltige PET-Folie aus bis zu 100 Prozent PET-Flaschenmahlgut (PET-Flakes) für den direkten Lebensmittelkontakt (gemäß EFSA/FDA).

Foto: Reifenhäuser

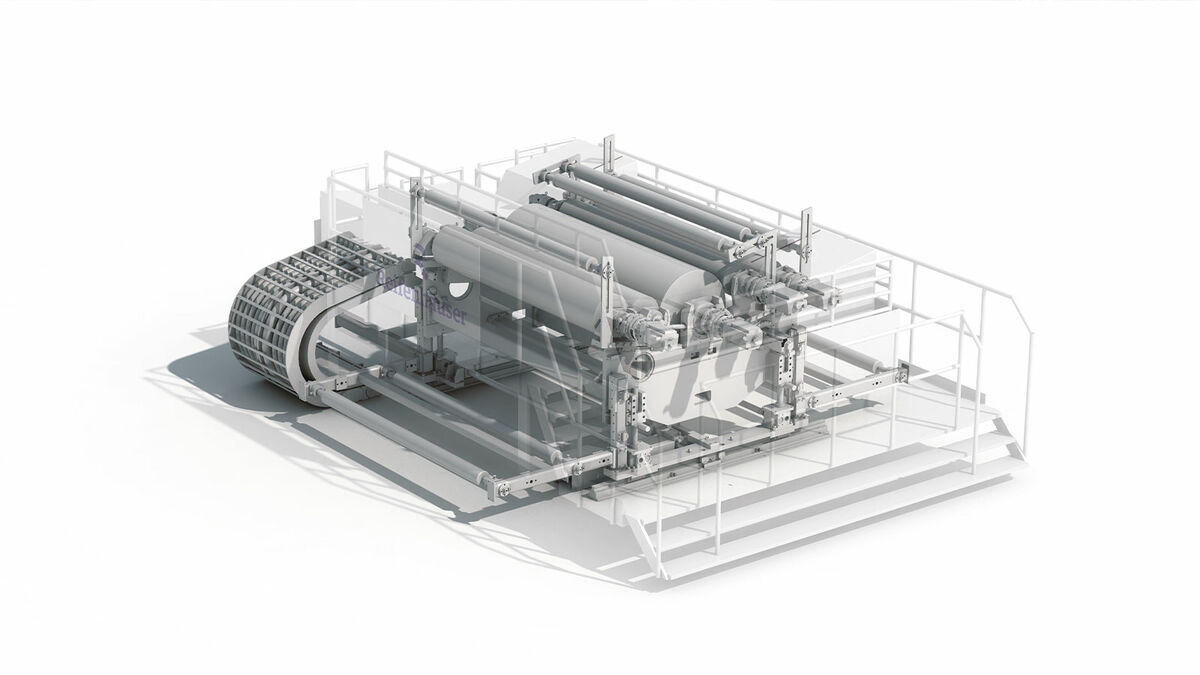

Neues „Ultrathin Coating“ Verfahren ermöglicht Herstellung besonders leichter und kostengünstiger Folien-Vlies-Verbunde

Reifenhäuser Cast Sheet Coating zeigt ein völlig neues Produktionsverfahren für kostengünstige Folien-Vlies-Verbunde mit herausragend niedriger Grammatur, das eine wirtschaftliche Fertigung auch in Europa zulässt.

Die Corona-Pandemie und aktuelle Versorgungsengpässe haben die Abhängigkeit der Unternehmen von globalen Lieferketten offengelegt. Diese Situation ist zugleich Warnsignal und Chance, die lokale Halbzeug-Produktion grundsätzlich zu stärken. Insbesondere für den Anwendungsbereich medizinischer Schutzbekleidung hat Reifenhäuser Cast Sheet Coating jetzt das zukunftsweisende Extrusionsbeschichtungsverfahren „Ultrathin Coating“ entwickelt, mit dem Kunden besonders leichte Folien-Vlies-Verbunde kostengünstiger und dadurch wettbewerbsfähig produzieren können.

Die zum Patent angemeldete Technologie reduziert die Folien-Grammatur um 66 Prozent, der Materialeinsatz im Gesamtverbund sinkt um 28 Prozent und die Kosten werden um bis zu 34 Prozent reduziert (verglichen mit einer herkömmlichen Halbzeug-Fertigung). Die signifikante Kostenersparnis wird dabei unter anderem durch den Verzicht auf Hotmelt-Kleber bei voller Haftung des Folien-Vlies-Verbunds erreicht. Gleichzeitig wird die Anlagenverfügbarkeit durch geringeren Wartungsaufwand erhöht.

Mark Borutta, Sales & Marketing Specialist bei Reifenhäuser Cast Sheet Coating, erklärt: „Wir erleben derzeit einen nachhaltig wachsenden Mehrbedarf für medizinische Schutzbekleidung verbunden mit einer Rückholstrategie für lokale Produktionskapazitäten. Vor diesem Hintergrund erzielen Produzenten mit ‚Ultrathin Coating‘ einen schnellen Return on Invest und hohe Profitabilität – auch bei einer Produktion innerhalb Europas.“

Wenn Hersteller bereits medizinische Schutzausrüstung produzieren und den Coating Prozess künftig intern abbilden wollen, statt die notwendigen Verbundstoffe zu importieren, lohnt sich der Aufbau einer eigenen Fertigung ebenfalls. Die Investition in Ultrathin Coating amortisiert sich in beiden Fällen zumeist in weniger als 12 Monaten. Der verringerte Materialeinsatz reduziert außerdem den Verbrauch von fossilen Rohstoffen und zahlt damit auf die gesteigerte Nachfrage nach umweltbewussten Produkten ein.

Das Besondere bei der Reifenhäuser Cast Sheet Coating Lösung: die Vlies-erfahrene Schwesterfirma Reifenhäuser Reicofil – weltweit führender Hersteller von Vliesstoffanlagen – hat die Entwicklung unterstützt. Kunden, die bereits eine Reicofil-Vliesstoffanlage betreiben oder diese neu installieren, erhalten somit eine perfekt abgestimmte Extrusionsbeschichtungsanlage für eine lückenlose Halbzeug-Fertigung.

Ultrathin Coating auf der K 2022:

REIFENHÄUSER HAUPTSTAND: Halle 17, Stand C 22

Über die Reifenhäuser Gruppe

Die Reifenhäuser Gruppe ist mit ihren hochspezialisierten Business Units der führende Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Das 1911 gegründete Unternehmen liefert Hightech-Lösungen in die ganze Welt. Mit dem Know-how der 1.750 Mitarbeiter bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. CEO der Gruppe ist Bernd Reifenhäuser.

LAMICOR-CL Laminator: Das Herzstück der Ultrathin Coating Extrusionsbeschichtungsanlage.

Foto: Reifenhäuser

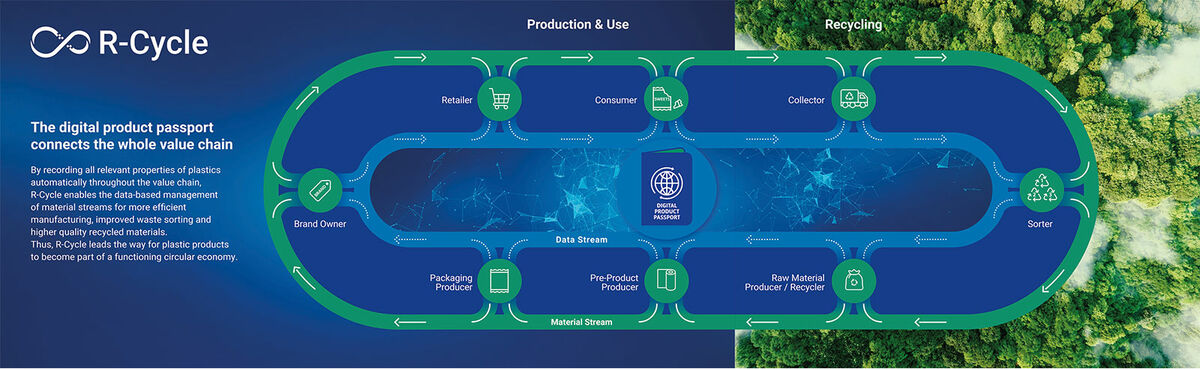

26 Unternehmen präsentieren R-Cycle auf der K 2022: digitaler Produktpass ermöglicht Kreislaufwirtschaft für Kunststoffprodukte

R-Cycle – der digitale Produktpass für Kunststoffprodukte – ermöglicht allen Stakeholdern der Wertschöpfungskette recyclingrelevante Information in einem offenen Standardformat einfach über Unternehmensgrenzen hinweg auszutauschen und für unterschiedliche Anwendungszwecke, wie eine verbesserte Abfallsortierung, zugänglich zu machen. Insgesamt 26 führende Unternehmen und Organisationen präsentieren auf der K 2022 R-Cycle im Rahmen eines Gemeinschaftsstands im Circular Economy Forum (FG 16 / CE 07).

Dr. Benedikt Brenken, Direktor R-Cycle, erklärt: „Mehr und mehr führende Unternehmen der ganzen Wertschöpfungskette setzen auf R-Cycle und profitieren von den Mehrwerten eines standardisierten Datenaustausches entlang des Lebenszyklus von Kunststoffprodukten. Wir zeigen auf der K 2022 unterschiedlichste Anwendungen und Produktmuster, die bereits in hohen Stückzahlen gefertigt wurden und deren Daten über automatisiert erstellte digitale Produktpässe abrufbar sind.“

Schaut man sich heutige Abfallströme an, lassen sich wiederverwertbare Produkte – insbesondere Kunststoffverpackungen – nicht ausreichend exakt für ein hochwertiges Recycling sortieren. Mit R-Cycle lesen und erfassen Produktionsmaschinen relevante Daten in einem digitalen Produktpass, leiten ihn durch die Wertschöpfungskette und machen ihn über eine entsprechende Markierung (z.B. QR-Codes oder digitale Wasserzeichen) auf Vor- und Endprodukten abrufbar. So können Abfallsortieranlagen verwertbare Verpackungen leicht identifizieren und recyclingfreundliche sowie sortenreine Fraktionen bilden. Dies ist die Grundlage für die Gewinnung hochwertiger Rezyklate und den Aufbau einer funktionierenden Kreislaufwirtschaft.

Neben der Verbesserung der Produktnachhaltigkeit steigern Hersteller durch den Einsatz des digitalen Produktpasses auch ihre Prozesseffizienz und Produktqualität. Präzise Informationen über die Ausgangsmaterialien beschleunigen und optimieren die Produktion, während die Erfassung der eigenen Produkteigenschaften einen Mehrwert für die Kunden in der nachgelagerten Wertschöpfungskette darstellt.

„Datenaustausch ist der Schlüssel für eine effiziente Kreislaufwirtschaft“, erläutert Dr. Brenken weiter. „Dabei liegen die Daten bereits an den einzelnen Stationen der Wertschöpfungskette vor. Sie müssen lediglich übermittelt, aggregiert und über einen offenen Standard nutzbar gemacht werden. Genau das bieten wir mit

R-Cycle an.“

R-Cycle wurde von verschiedenen Technologieunternehmen und Organisationen entlang des gesamten Lebenszyklus von Kunststoffprodukten zur Marktreife entwickelt und ist mit allen Systemen (z.B. PPS, ERP) und Produktionsanlagen vernetzbar: von Folien-, Blasform oder Spritzgussmaschinen über Verarbeitungs-, Verpackungs- und Abfüllmaschinen bis hin zu Abfallsortier- und Recyclinganlagen. Die Rückverfolgungstechnologie hinter R-Cycle basiert auf GS1-Standards - dem führenden globalen Netzwerk für branchenübergreifende Prozessentwicklung und Gründungsmitglied von R-Cycle.

R-Cycle ist eine interoperable Infrastruktur, die als Software-as-a-Service angeboten wird. Ergänzend existiert für interessierte Unternehmen, Institutionen oder Stakeholder, die R-Cycle einsetzen, unterstützen oder weiterentwickeln möchten, eine offene Community. Die Mitglieder erhalten Zugang zu einem breiten Netzwerk anwendungserfahrener Partner und Know-how in Sachen Digitalisierung und Nachhaltigkeit. Das Ziel ist, eigene Anwendungen zu realisieren, durch die Vernetzung der Wertschöpfungskette Vorteile zu generieren und R-Cycle gemeinsam weltweit zu etablieren.

Interessierte Unternehmen erhalten alle Information zur Mitgliedschaft unter:

www.r-cycle.org/r-cycle-community

R-Cycle wurde im September 2022 mit dem renommierten „Sustainability Award“ in der Kategorie „Driving the Circular Economy“ ausgezeichnet. Der Preis wurde im Rahmen des diesjährigen „Sustainable Packaging Summit“ in Lissabon verliehen. Das Event ist das führende internationale Forum für nachhaltige Verpackungen.

.

R-Cycle erfasst über digitale Produktpässe alle recycling-relevanten Daten entlang der gesamten Wertschöpfungskette.

Foto: R-Cycle

Über die im Druckbild versteckten digitalen Wasserzeichen dieses All-PE-Pouchs kann der digitale Produktpass abgerufen werden.

Foto: R-Cycle