Digitale Lösungen in der Kunststoffextrusion

Kunststoffverarbeiter und Verpackungshersteller könnten heute deutlich produktiver sein, würden sie das Potential der Digitalisierung voll ausschöpfen. Reifenhäuser bietet dafür gemeinsam mit dem Tech Start-up RE: GmbH Lösungen, die auf die Branche und ihre Bedürfnisse zugeschnitten sind. Sie helfen Kunststoffverarbeitern und Verpackungsherstellern weltweit, ihre Produktionseffizienz (OEE) und damit ihren Erfolg nachhaltig zu steigern. Die folgenden Beispiele zeigen, wie unsere die digitalen Lösungen neue Maßstäbe setzen - , vom Monitoring, über die Prozessanalyse bis hin zum Reporting.

Reifenhäuser und RE: - starke Partner für die Digitalisierungsreise in der Kunststoffextrusion

Erfahren Sie hier, warum Reifenhäuser und RE: GmbH die richtigen Partner für die Digitalisierung Ihrer Produktion sind.

Beispiel 1: Endlich Durchblick – die gläserne Produktion

Situation: Ein Hersteller von FFS-PE-Säcken betreibt eine heterogene Produktionsstätte mit mehr als 30 Extrusionsanlagen verschiedener Hersteller und Generationen. Tools externer OEMs visualisieren Daten für acht Anlagen isoliert an der HMI. Alle weiteren Betriebsdaten erfassen die Mitarbeiter auf Papier und verarbeiten diese erst Tage später im Backoffice. Ein Datenabgleich zwischen den einzelnen Systemen wie ERP und MES erfolgt unregelmäßig über Papierausdrucke bzw. den aufwendigen Export und Import von Dateien.

Herausforderungen: Für das Unternehmen ist die Produktion eine Black Box. Mitarbeiter wie Maschinenbediener und Schichtleiter fällen Entscheidungen nicht auf Grundlage belastbarer Daten, sondern nach Gefühl und Erfahrungswerten. Die Folge sind ineffiziente Prozesse, die zu hohem Ausschuss, hohen Instandhaltungskosten und anderen vermeidbaren Aufwänden führen.

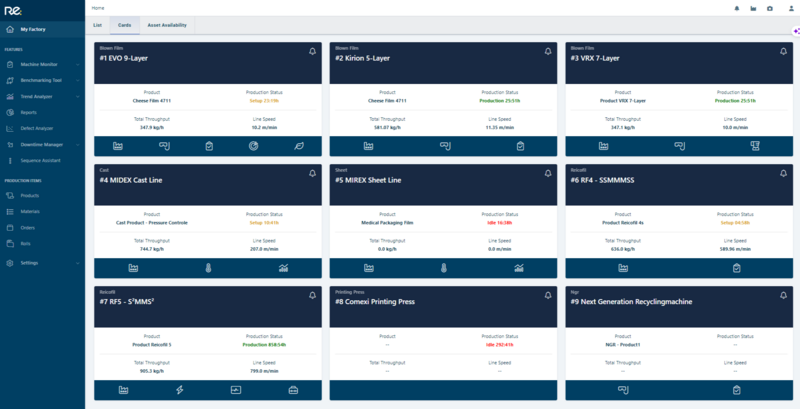

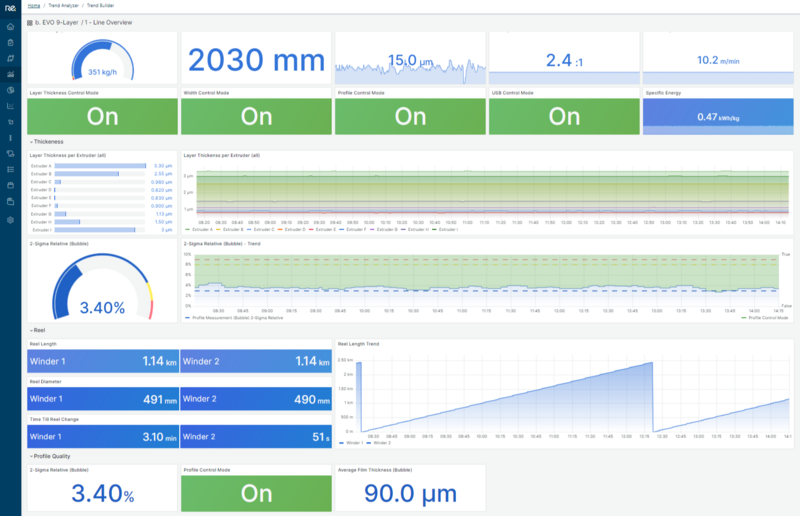

Digitale Lösung: Die c.Hub Middleware vernetzt alle Maschinen sowie Peripheriegeräte und Nachfolgeeinheiten – unabhängig von Hersteller, Alter und Typ. Sie erfasst und harmonisiert in Echtzeit alle relevanten Prozessparameter, welche ExtrusionOS übersichtlich in Live-Trends visualisiert. Zudem kann jeder aus dem Team von überall auf die Daten zugreifen und erhält völlig neue Einblicke auf die Produktion und deren Probleme.

Kernvorteile:

Ein ROI-Beispiel: Liegen die Produktionskosten für eine Anlage bei 7,2 Mio. Dollar, können bereits mit einem Prozent mehr Prozesseffizienz 72 000 Dollar eingespart werden. Je mehr Anlagen an den c.Hub angeschlossen sind und je mehr Prozessschritte optimiert werden, desto höher die Ersparnis.

Anwendungsbeispiel 2: Monitoring & Reporting von Qualitätsstandards

Situation: Ein Hersteller von hochwertigen PET-Folien für Lebensmittelanwendungen muss steigende Anforderungen von Kunden und Behörden (EFSA/FDA) erfüllen, um die Produktqualität sicherzustellen. Darüber hinaus wird das Produktportfolio immer breiter und die Kundenanforderungen komplexer.

Herausforderungen: Die Qualitätssicherung ist ineffizient und teuer. Die Suche nach Fehlern im Prozess ist aufwendig und Anpassungen führen nicht zur gewünschten OEE-Steigerung. Die Gründe sind vielschichtig: Während der Produktion kontrolliert der Maschinenbediener die Parameter nur punktuell. Gibt es zwischen diesen Zeitpunkten eine kritische Abweichung, bemerkt der Bediener diese eventuell nicht. Mängel fallen meist erst bei der Qualitätskontrolle der fertigen Rolle auf. Fehlende oder lückenhafte Daten führen zu falschen Rückschlüssen und ineffizienten Entscheidungen durch den Schichtleiter, die offensichtlich nicht den gewünschten Erfolg haben.

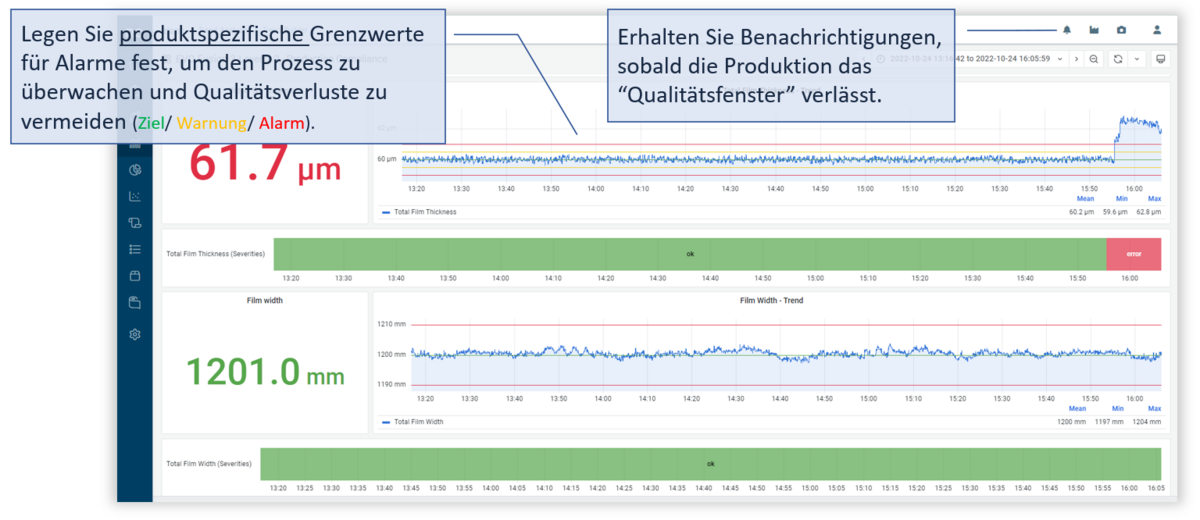

Digitale Lösung: Die c.Hub Middleware erfasst alle relevanten Prozessparameter der gesamten Produktion. In ExtrusionOS sehen alle wichtigen Stakeholder, vom Maschinenbediener, über den Schichtleiter bis hin zum CEO jederzeit, wie die Produktion läuft – und das viel genauer und übersichtlicher als zuvor. Damit sie auch keine wichtige Abweichung zentraler Parameter verpassen, können sie in ExtrusionOS produktspezifische Qualitätsfenster (Schwellenwerte) definieren.

Es ist möglich, alle Schlüsselparameter und zugehörige Schwellenwerte in Echtzeit zu überwachen. Wo auch immer sie sich aufhalten: Der Qualitätsstatus der Produktion ist für alle Nutzergruppen jederzeit transparent.

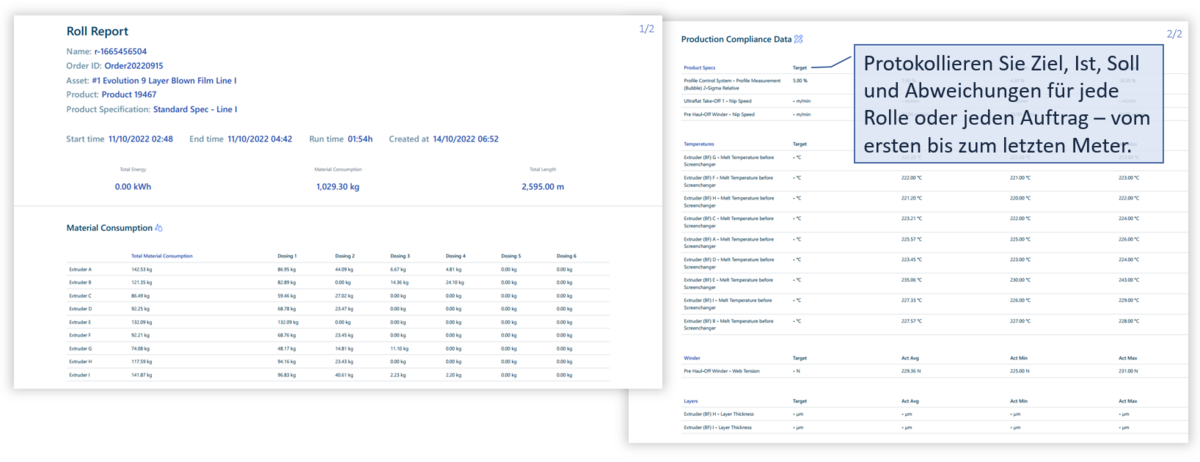

Maschinenbediener und Schichtleiter erhalten maßgeschneiderte Warnmeldungen und Push-Benachrichtigungen, sobald es zu Abweichungen von selbst definierten Schwellenwerten kommt. Besonders gefragt ist auch das automatisierte Reporting für Aufträge und Rollen - vom ersten bis zum letzten Meter.

Kernvorteile:

Ein ROI-Beispiel: Eine 9-Schicht Blasfolienanlage hat einen durchschnittlichen Durchsatz von 550 kg/h. Die Produktionskosten liegen bei 2 Dollar pro kg. Gesetzt den Fall, der Corona Treater steht drei Stunden lang still oder kühlt nicht ausreichend und es fällt nicht oder zu spät auf, entstehen an diesem Tag mindestens 3.300 Dollar Verlust, da die unbehandelte Rolle zum Ausschuss wird. Wird die Rolle unbemerkt weiterverarbeitet oder geht sogar zum Kunden, potenzieren sich die Verluste um ein Vielfaches. Mithilfe von c.Hub und ExtrusionOS wäre das Team frühzeitig auf ungewöhnliche Parameter des Corona Treater sowie der Produktion aufmerksam geworden, hätte rechtzeitig eingreifen und Ausschuss sowie Reklamationen vermeiden können. Je besser die Produktqualität dokumentiert ist, desto geringer ist das Risiko für den Käufer, eine minderwertige Folie zu kaufen. Umgekehrt erhöht hohe Transparenz und lückenloses Reporting das Kundenvertrauen und Image.

Beispiel 3: Minimierung von Anlagenstillständen

Situation: Regelmäßig kommt es bei einem Produzenten von Abfallbeuteln mit Recyclingmaterialanteil zu ungeplanten Maschinenstillständen. Die Kosten durch die geringe Verfügbarkeit der Anlagen sind hoch. Wann, wie lange genau und warum die Maschinen stillstehen, dazu liegen dem Hersteller bisher nur wenige Informationen vor.

Herausforderung: Die Prozesse der Datenerfassung und -analyse von Maschinenstillständen sind insgesamt ungenau und fehleranfällig. Maschinenbediener halten Informationen zu Stillständen nur manuell und im Nachgang auf Papier fest. Das betrifft sowohl die Ursachen als auch die Art des Stillstands. Im Stress vergessen die Bediener sogar regelmäßig, Informationen festzuhalten. Die vorhandenen (unvollständigen) Daten werden im nächsten Schritt von Kollegen im Backoffice händisch in das MES-System übertragen. Daten zu Stillständen gehen also immer durch die Hände mehrerer Personen. Problematisch ist dabei, dass auf Grundlage dieser Daten ineffiziente Entscheidungen gefällt werden, die zu einer geringen Verfügbarkeit der Anlagen führen.

Digitale Lösung: Der Downtime Manager ist ein Feature von ExtrusionOS, entwickelt von der RE: GmbH. Er ermöglicht es Produktionsleitern und Maschinenbedienern, Ausfallzeiten in der Produktionsumgebung effektiv zu erfassen und zu analysieren. Mithilfe des Downtime Managers erhalten sie neue Einblicke, die sie unterstützen, ihre Fehleranalyse zu verbessern und Ausfallzeiten zu reduzieren, was letztendlich zu einer gesteigerten Gesamtanlageneffektivität führt.

Highlights des Downtime Managers

Der Downtime Manager erkennt Stillstandzeiten automatisch, sobald die Nutzer die Kriterien dafür in ExtrusionOS festgelegt haben. Dadurch dass Maschinenbediener keine Daten mehr auf Papier festhalten müssen, wird die Datengenauigkeit deutlich erhöht. Bediener und Produktionsleiter ordnen einem Stillstand Kategorien zu. Diese Kategorisierung können sie an Ort und Stelle, z.B. über ein Tablet, vornehmen, um eine Dokumentation in Echtzeit zu gewährleisten. Sie können außerdem umfassende Berichte erstellen, die verschiedene Aspekte der Ausfallzeiten analysieren. Dazu gehören zum Beispiel die Anzahl und Dauer von Ausfallzeiten, Häufigkeit der Stillstände nach Kategorie und weitere Verfügbarkeitsmetriken. Die intuitive und benutzerfreundliche Darstellung in ExtrusionOS unterstützt das Team dabei, Stillstände deutlich effektiver zu identifizieren, zu strukturieren und zu analysieren.

Kernvorteile:

Ein ROI Beispiel: Mithilfe des Downtime Managers fällt dem Schichtleiter ein Muster auf: Stillstände treten besonders häufig kurz nach Schichtwechseln auf. Die Fehleranalyse zeigt, dass bei der Übergabe wichtige Informationen verloren gehen. Das Unternehmen passt die Prozesse an und schult seine Mitarbeiter. Die Maschinenbediener lernen, wie sie die neue Datentransparenz in ExtrusionOS optimal nutzen und jeden Stillstand einfach im Downtime Managers klassifizieren. Seither verzeichnet das Unternehmen 10% weniger Stillstände nach Schichtwechseln. Insgesamt kann die Verfügbarkeit der Anlagen um 3% gesteigert werden, was zu einer Kostenersparnis von 50.000 Dollar im ersten Jahr führt.