Maximale Performance trotz Fachkräftemangel: Reifenhäuser zeigt auf der K 2025, wie Folienhersteller dank Technologie-Innovationen ihre Profitabilität steigern

Alles auf einen Klick

Vollständige Pressemappe jetzt herunterladen

Marcel Perrevort, CSO der Reifenhäuser Gruppe, erklärt: „Erfolg ist eng verknüpft mit stetigen Verbesserungen. In Zeiten von Fachkräftemangel wird es für viele Produzenten allerdings zur Herausforderung, mehr Leistung, bessere Qualität, höhere Effizienz oder Nachhaltigkeit zu erreichen. Wir werden deshalb innovative Technologien vorstellen, die Produzenten den gerade jetzt nötigen Extra-Boost geben. Automatisierung, Daten und AI spielen hier eine entscheidende Rolle.“

Die Reifenhäuser K 25 Messestände auf einen Blick:

Halle 17 / C 22:

Reifenhäuser Hauptstand: Blown Film | Cast Sheet Coating | Reicofil | Reiloy | Kdesign

Halle 1 / D 91:

Reifenhäuser Extrusion Systems

Halle 7 / Start-Up Zone:

R-Cycle

Der Reifenhäuser Hauptstand mit zirka 1.200 Quadratmetern befindet sich wie gewohnt in Halle 17, Stand C 22. Hier zeigen die Business Units Reifenhäuser Blown Film, Cast Sheet Coating und Reicofil ihre Anlagentechnologien für Folien und Vliesstoffanwendungen. Erstmalig werden auch die Zylinder- und Schnecken-Unit Reiloy sowie das Tochterunternehmen Kdesign – Spezialist für Kühl-, Mess- und Kalibrier-Technologien für Blasfolienanlagen – mit auf dem Hauptstand vertreten sein. Die Komponenteneinheit Reifenhäuser Extrusion Systems präsentiert sich in Halle 1, Stand D91. Die von Reifenhäuser mitgegründete Initiative R-Cycle zur Etablierung eines offenen Tracing-Standards für Kunststoffverpackungen ist in Halle 7 in der Start-Up Zone zu finden.

Nachhaltigkeit als Geschäftsmodell etablieren

Kreislaufwirtschaft und CO2-Reduktion bleiben auch auf dieser K Schwerpunktthemen der gesamten Industrie. Reifenhäuser wird vorstellen, wie die dafür geforderten recyclingfähigen Produkte sowie Produkte aus Rezyklat profitabel hergestellt werden können. Dies ist vor allem im Hinblick auf die in Europa kürzlich veröffentlichte PPWR (Packaging and Packaging Waste Regulation) entscheidend für die zukünftige Wettbewerbsfähigkeit von Herstellern. Marcel Perrevort sagt: „Einen voll recyclebaren Pouch herzustellen, ist nicht mehr die Herausforderung. Profitabilität und Wettbewerbsfähigkeit zu herkömmlichen Lösungen herzustellen, ist jetzt angesagt. Wir zeigen Technologien und Folienstrukturen, die es Produzenten ermöglichen, ein funktionierendes Geschäftsmodell rund um das Thema Nachhaltigkeit aufzubauen.“

Die Folien Units Reifenhäuser Blown Film und Cast Sheet Coating präsentieren dazu unter anderem ihre neuesten MDO-Technologien (Machine Direction Orientation), die mittels Verstrecken der Folie recyclingfähige Monomaterial-Verpackungen ermöglichen. Durch immer dünnere Folienstrukturen (Downgauging) und clevere Technologiefeatures senken Reifenhäuser Anlagen die Produktionskosten auf das gleiche Niveau wie konventionelle Produkte. Einen besonderen Schwerpunkt setzen beide Business Units auf Barriereanwendungen für den Food-, Medical- und Hygiene-Bereich.

Operative Exzellenz durch Automatisierung, Digitalisierung und Training

Im Produktionsalltag sind Kunststoffverarbeiter häufig abhängig von hoch qualifiziertem Personal, um operativ das volle Potenzial ihrer Extrusionsanlagen auszuschöpfen. Der Automatisierungsbedarf wächst daher stetig. Auf der K launcht Reifenhäuser neue Entwicklungen in diesem Bereich und präsentiert Weiterentwicklungen bereits erprobter Automatisierungsoptionen – allen voran das patentierte PAM-System (präzise, autonom, mechatronisch) für Flachfolienanlagen. Die Automatisierungsoption regelt Coextrusionsadapter und Düse über mechatronische Aktuatoren automatisch im laufenden Betrieb. Die zweite Generation dieses im Markt einzigartigen Systems wird erstmals auf der K vorgestellt.

Ein weiterer entscheidender Faktor für operative Exzellenz sind digitale Lösungen. Reifenhäuser bietet für die Vernetzung von Maschinen, zur Datenanalyse sowie zur automatischen Prozessüberwachung und Optimierung der Produktion leistungsstarke Software Tools. Darüber hinaus stellt Reifenhäuser skalierbare Lernangebote bereit – für effektivere Schulungen und eine bestmögliche Befähigung von Produktionsmitarbeitenden. Um ihr Engagement für die Digitalisierung der Kunststoffindustrie weiter auszubauen, bündelt die Reifenhäuser Gruppe zukünftig ihre Lösungen im Bereich Digital und Learning unter der Marke Reifenhäuser NEXT. Der neue Geschäftsbereich setzt dabei auf die nahtlose Integration von Industrial AI und wird erstmals auf der K sein neues Produktportfolio vorstellen.

Für den unternehmensübergreifenden Austausch von Verpackungsdaten treibt Reifenhäuser den offenen Tracing-Standard R-Cycle weiter voran. Produzenten können damit ihr Verpackungsdatenmanagement effizient digitalisieren, um die wachsenden Informationsanforderungen im Rahmen der PPWR zu erfüllen. R-Cycle kann als Software-as-a-Service-Lösung sofort eingesetzt werden und wird von einer Community aus über 30 global aktiven Unternehmen unterstützt.

„Wir werden auf der K 2025 eine enorme Bandbreite an Innovationen rund um unsere Extrusionstechnologien zeigen und neue Performance- und Profitabilitäts-Benchmarks im Markt setzen. Darüber hinaus bieten wir einzigartige Automatisierungsfeatures sowie digitale Lösungen im Rahmen unseres Markenlaunches von Reifenhäuser NEXT. Die K wird die ideale Bühne, um gemeinsam mit unseren Kunden die spezifischen Anwendungen zu diskutieren und konkrete Mehrwerte aufzuzeigen“, erklärt Marcel Perrevort.

Details zu den Produkt-Highlights finden Sie hier als separate Pressemitteilungen:

Profitable recyclingfähige Verpackungen: Reifenhäuser Blown Film MDO-Technologie macht es möglich

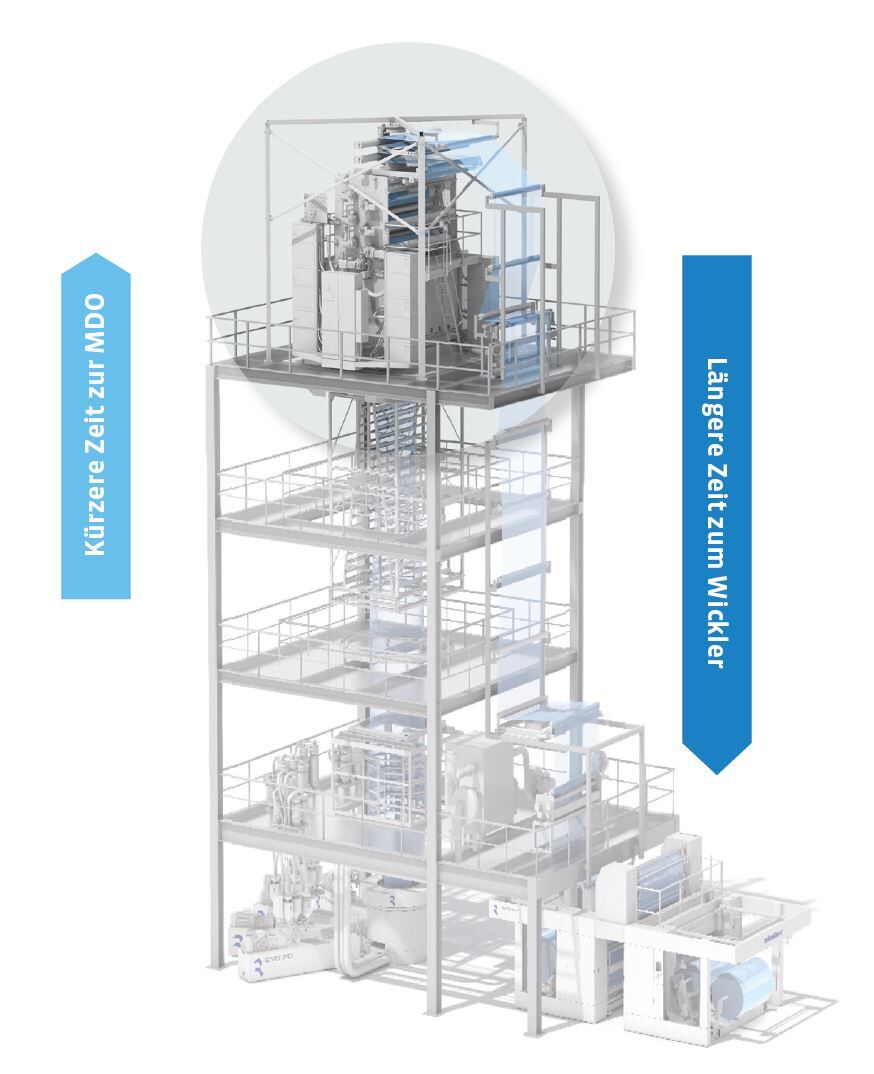

Die Nachfrage nach recyclingfähigen Monomaterial-Verpackungen wächst rasant – getrieben durch regulatorische Vorgaben und die steigenden Nachhaltigkeitsanforderungen großer Brand Owner. Auf der K 2025 zeigt der Extrusionsanlagenbauer Reifenhäuser Blown Film, wie diese nachhaltigen flexiblen Verpackungen mit Hilfe der Reifenhäuser MDO-Technologie Ultra Stretch wirtschaftlich wettbewerbsfähig werden: Der Schlüssel liegt in der Kombination aus zuverlässiger Prozessstabilität und extremem Downgauging.

Marcel Perrevort, CSO der Reifenhäuser Gruppe, sagt: „Der technologische Pfad in Richtung MDO-Monomaterial-Folien ist gesetzt – jetzt beginnt der Wettlauf um die Wirtschaftlichkeit. Unsere MDO-Reckeinheit Ultra Stretch verschafft Herstellern dank ihres einzigartigen technologischen Ansatzes einen klaren Wettbewerbsvorteil – bei gleichzeitig höchster Qualität und Weiterverarbeitbarkeit der Folien.“

Weltweit dünnste All-PE-Blasfolie mit EVO Ultra Stretch

Reifenhäuser Blown Film ist die weltweit erste prozessstabile Produktion einer 18 µm MDO-PE-Folie gelungen, mit weiterem Downgauging-Potenzial. Die Technologie dahinter heißt EVO Ultra Stretch – eine patentierte MDO-Einheit, die direkt im Abzug der Blasfolienanlage positioniert ist und die Folie aus erster Wärme verstreckt. Das macht den Prozess besonders stabil, was sonst oft der limitierende Faktor für eine Materialreduktion ist. Ein zusätzlicher Mehrwert durch Ultra Stretch entsteht beim Einsatz von EVOH für Barrierefolien. Der Barriereeffekt des teuren Rohstoffs wird durch den Stretch-Vorgang verstärkt, sodass weniger davon eingesetzt werden muss. Insgesamt sinken die Produktionskosten so auf ein wettbewerbsfähiges Niveau im Vergleich zu konventionellen Folien, was letztendlich das relevante Kriterium für die Marktakzeptanz ist.

Mit MDO-Stretch-Anlagen von Reifenhäuser verbessern Produzenten die mechanischen Folieneigenschaften aufgrund der Orientierung der Polymerketten in Stretch-Richtung. So können PET-Folien, die üblicherweise die Stabilität in Folienlaminaten sicherstellen, ersetzt werden, um einen recyclingfähigen Mono-Folienverbund herzustellen. Mono-PE ist dabei die häufigste Anwendung bei Blasfolien. Durch das Verstrecken wird die Folie außerdem dünner, wodurch der Materialverbrauch sinkt. Im Standard liegen die Dicken von MDO-PE-Folie zwischen 20 und 25 µm. Das so erzielte „Downgauging“ spart Produktionskosten und steigert somit die Profitabilität.

Ein ähnlicher Rohstoffverbrauch bisheriger PET-PE-Laminate wird bei Blasfolien technisch – aufgrund der unterschiedlichen Dichten der PET-Folie und MDO-PE-Folie – erreicht, wenn die üblicherweise 12 µm dicke PET-Folie durch eine 16 bis 17 µm dünne MDO-PE-Folie ersetzt wird.

„Der einzigartige technische Ansatz von EVO Ultra Stretch bietet noch weiteres Downgauging-Potenzial, welches wir in Kombination mit speziellen Rezepturentwicklungen für zukünftig noch dünnere Folien nutzen werden“, so Marcel Perrevort. „Auf der K 2025 werden wir neue Benchmarks setzen und zeigen, dass Recyclingfähigkeit und Wirtschaftlichkeit Hand in Hand gehen.“

EVO Ultra Stretch auf der K 25:

Reifenhäuser Hauptstand – Halle 17 / C 22

Reifenhäuser EVO Ultra Stretch Blasfolienanlagen ermöglichen die Herstellung von Monomaterialverbunden (All-PE-Folie) für vollständig recycelbare flexible Verpackungen.

Reifenhäuser Blown Film hat mit einer 18 µm MDO-PE-Folie bereits anhand marktreifer Produktmuster die wettbewerbsfähige Produktion recyclingfähiger Verpackungen demonstriert.

Bilder: Reifenhäuser

Reifenhäuser Cast-MDO-Technologie kombiniert Recyclingfähigkeit, Wirtschaftlichkeit und Spezialfunktionen für flexible Verpackungen

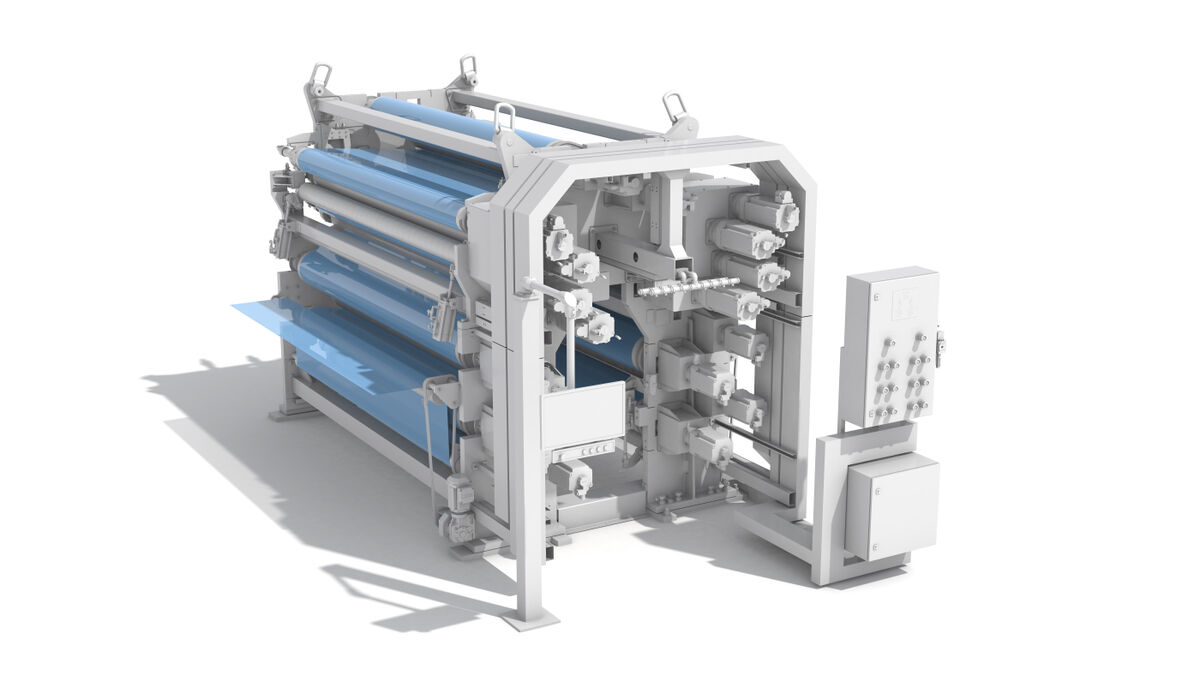

Der auf Flachfolientechnologie spezialisierte Anlagenbauer Reifenhäuser Cast Sheet Coating zeigt auf der K 2025, wie Hersteller von Flachfolien die Vorgaben der Packaging and Packaging Waste Regulation (PPWR) hinsichtlich voll recyclebarer Folien wirtschaftlich erfüllen und ihren Abnehmern gleichzeitig funktionale Mehrwerte liefern können. Reifenhäuser ermöglicht mit der Cast-MDO-Technologie außerdem die bei Consumer-Verpackungen sehr gefragte Easy-Tear-Funktion und reduziert bei Barrierefolien die Materialkosten durch eine clevere Randeinkapselung.

Mit dem Inkrafttreten der PPWR in Europa wächst auch im Cast-Bereich die Nachfrage nach Fertigungstechnologien für recyclingfähige Mono-Materiallösungen aus PP und PE. Die Antwort ist dieselbe wie im Blasfolienbereich: MDO-Reckeinheiten (Machine Direction Orientation), die den Folien Extra-Steifigkeit verleihen, sowie bessere optische Eigenschaften und eine bis zu doppelt so hohe Barrierewirkung. Auf PET-Folien als Verbundmaterial kann so verzichtet werden.

Marcel Perrevort, CSO der Reifenhäuser Gruppe, erklärt: „Wir sind früh in den Cast-MDO-Markt eingestiegen, sodass wir neben der Hardware vor allem den Prozess sicher beherrschen. Gemeinsam mit Partnern entwickeln wir leistungsfähige Endprodukte, wie Cast All-PE Stand-up Pouches. Als Anlagenbauer verfolgen wir dabei immer ein Ziel: Technologie für recyclingfähige Folien entwickeln, die durch Funktionalität überzeugen und sich wirtschaftlich herstellen lassen. Das gelungene Ergebnis zeigen wir auf der K 2025.“

Clevere Features reduzieren die Herstellkosten

Hersteller, die Folie für Barriereverpackungen produzieren, sparen mit der MDO-Technologie bereits durch das Verstrecken Materialkosten, weil der Prozess den EVOH-Barriereeffekt verstärkt. Der EVOH-Anteil kann so auf weniger als fünf Prozent des Gesamtgewichts der Verpackung reduziert werden, was die Voraussetzung für deren Recyclingfähigkeit ist und Kosten einspart. Reifenhäuser Cast-Anlagen bieten darüber hinaus eine weitere Möglichkeit zur signifikanten Herstellkostensenkung: Eine besonders clevere Randeinkapselung, die den EVOH-Anteil im Ausschuss der Folie eliminiert – ohne Investition in einen zusätzlichen Extruder, die bei anderen Lösungen nötig ist. Das Einkapseln der Barriereschicht wird dazu direkt im Coextrusionsadapter vorgenommen. Das Ergebnis: Die Folienränder und der daraus resultierende Randbeschnitt enthalten nur noch kostengünstigen Mahlgut-Rohstoff. So können Produzenten im Schnitt bis zu 150.000 Euro pro Jahr einsparen.

Easy Tear: Pouches wie am Lineal gezogen öffnen

Einen besonderen Endkundenmehrwert der Reifenhäuser Cast-MDO-Einheit liefert der sogenannte Easy-Tear-Effekt: Die Verpackung kann wie am Lineal gezogen in eine Richtung aufgerissen werden. Anschließend ist sie anhand von innenliegenden Clips oder Zippern verschließbar. Bisher wurden solche Verpackungen, wie Standbodenbeutel, üblicherweise vorab mit einem Laser perforiert, was sich negativ auf die Struktur der Verpackung, die Barrierewirkung und somit die Haltbarkeit des verpackten Produkts auswirken kann. Bei der Reifenhäuser Cast-MDO-Technologie wird diese Produkteigenschaft alleine durch das Recken der Folie erreicht – ohne Beeinträchtigung anderer wichtiger Folieneigenschaften.

Reifenhäuser Cast-MDO-Technologie auch nachrüstbar

Die MDO-Technologie von Reifenhäuser CSC ist für alle hauseigenen sowie für fast alle Cast-Anlagen fremder Anbieter verfügbar. Die Einheit kann dabei sowohl für Neuanlagen bestellt wie auch als Upgrade im Feld nachgerüstet werden, solange die Breite der Anlage 3,60 Meter nicht überschreitet.

„Reifenhäuser Cast-MDO-Anlagen ermöglichen die Produktion recyclingfähiger Verpackungen – auf Wunsch mit Barrierefunktion – zu günstigen Produktionskosten. Mit Easy Tear bieten wir zudem eine clevere technische Lösung, die einen attraktiven Endkundenvorteil bietet. Auf der K zeigen wir anhand von Produktmustern, was Cast-MDO-Produkte für die Kreislaufwirtschaft leisten können und wie sich deren Herstellung für Produzenten rechnet“, sagt Marcel Perrevort.

Cast MDO auf der K 25:

Reifenhäuser Hauptstand - Halle 17 / C 22

Reifenhäuser Cast-MDO ermöglicht den Easy-Tear-Effekt, da die Polymerketten durch das Recken der Folie in Maschinenrichtung orientiert werden.

Die PP- oder PE-Mono-Folie wird durch den Reckprozess steifer, sodass auf PET-Folie in der Verpackung verzichtet werden kann. Damit ist das Endprodukt vollständig recyclingfähig.

Bilder: Reifenhäuser

Reifenhäuser Technologie setzt Performance-Maßstäbe für Barriere-Folien

Reifenhäuser verfügt über drei Anlagentechnologien für Barriere-Folien: Gießfolie, luftgekühlte Blasfolie und wassergekühlte Blasfolie. Auf der K 2025 stellt der Extrusionsspezialist seine neuen Entwicklungen vor, die mehr Performance bei höchster Qualität zu günstigeren Produktionskosten bieten.

Barrierefolien werden in verschiedensten Verpackungstypen eingesetzt – vor allem in der Lebensmittel-, Medizin- und Hygieneindustrie. Durch einen präzisen Mehrschichtaufbau der Folie und den Einsatz spezieller Materialien werden die gewünschten Barriereeigenschaften erzielt. Die Kunst liegt darin, trotz komplexer Mehrschichtverfahren einen hohen Durchsatz bei stabiler Qualität zu erzielen und teure Barriererohstoffe, wie EVOH, auf ein Minimum zu reduzieren. Dank der drei Anlagentechnologien in diesem Anwendungsbereich gehört Reifenhäuser zu den wenigen Anbietern am Markt, der Produzenten technologieoffen beraten kann – je nach Produktanforderung oder Produktionsvolumen.

Marcel Perrevort, CSO der Reifenhäuser Gruppe, sagt: „Mit unseren Anlagen erzielen Produzenten bereits heute höchste Durchsätze bei optimalen Qualitäts- und Barriere-Eigenschaften. Diese führende Position im Wettbewerb werden wir mit unseren Entwicklungen weiter ausbauen und clevere Features vorstellen, die unseren Kunden messbare Mehrwerte bringen.“

Neue Randeinkapselung für Cast-Anlagen spart bis zu 150.000 Euro pro Jahr

Für hohe Produktionsvolumen von Barrierefolien sind Gießfolien-Anlagen (Cast) die geeignete Technologie. Zudem verfügen sie über einen technisch bedingten Vorteil. Bei Flachfolien kann durch das Einkapseln der Barriereschicht verhindert werden, dass teure Barriere-Rohstoffe in die Randbereiche der Folie gelangen, die vor dem Aufwickeln abgeschnitten werden. Die Randstreifen können anschließend sofort wieder in den Produktionsprozess zurückgeführt werden. Das Ergebnis: Die Folienränder bestehen nur aus dem kostengünstigeren Rohmaterial – Produzenten können so im Schnitt bis zu 150.000 Euro pro Jahr an Kosten einsparen. Reifenhäuser stellt dafür auf der K 2025 eine besonders elegante Lösung vor, bei der das Einkapseln der Barriereschicht nicht erst an der Düse, sondern bereits im Coextrusionsadapter vorgenommen wird. Dabei entfallen die Investition sowie die Betriebskosten für einen zusätzlichen Extruder, der bei anderen Lösungen nötig ist. Zudem beschleunigt die Lösung den Anfahrprozess, da die Einrichtung des Einkapselungsextruders ebenso entfällt.

Für weitere Effizienzgewinne können Reifenhäuser Cast-Anlagen auf Wunsch mit der bewährten PAM-Option (präzise, autonom, mechatronisch) automatisiert werden. Das patentierte System regelt Coextrusionsadapter und Düse über mechatronische Aktuatoren und erledigt vollautomatisch Produktumstellungen. Reifenhäuser stellt auf der K eine neue Generation der Lösung vor, die den Automatisierungsgrad dank neuer Features nochmals deutlich steigern wird. Produzenten werden damit unabhängig vom Fachkräftemangel und sparen gleichzeitig Energie und Rohstoffe.

Extra starke Kühlung für bis zu 1.000 kg/h Durchsatz bei Barriere-Blasfolien

Blasfolien sind prinzipbedingt für kleinere Produktionsvolumen geeignet und bieten neben günstigeren Investitionskosten spezifische Vorteile, wie eine herausragende individuelle Schichtverteilung. Mit den neuen Entwicklungen steigert Reifenhäuser den Durchsatz deutlich – sowohl für PA- als auch EVOH-Barrierefolien – zum Beispiel von bisher 800 auf 1.000 kg/h, bei einer Folienbreite von 2.600 mm. Die Steigerung um 25 Prozent, die Produzenten einen enormen Produktivitätsvorteil bietet, resultiert unter anderem aus einer neuen Kühlsystemgeneration. Präzise Sensorik und Temperaturregulierung stellen dabei zu jeder Zeit die Blasenstabilität sowie höchste Folienqualität sicher.

Wasserkühlung für besondere Folieneigenschaften

Für Barriereanwendungen mit speziellen Anforderungen hinsichtlich Durchstoßfestigkeit, Transparenz oder Tiefziehfähigkeit ist es wichtig, die Kristallinität der Folie möglichst gering zu halten. Dafür bietet Reifenhäuser ein besonderes Verfahren: EVO Aqua Cool Blasfolienanlagen. Durch die schockartige Wasserkühlung kühlt die Kunststoffschmelze extrem schnell ab, was die Kristallisation hemmt oder sogar stoppt. EVO Aqua Cool eignet sich besonders gut für Kunden, die eine etwas dickere Folie benötigen, aber trotzdem großen Wert auf Transparenz legen, denn je dicker die Folie, desto deutlicher zeigen sich die Vorteile, die durch das rasante Abkühlen der Folie entstehen. Tiefziehfolien, Deckelfolien, Vakuum-Skinverpackungen oder Vakuumbeutelverpackungen sind typische Produkte, in denen EVO Aqua Cool seine Stärken voll ausspielt.

„Egal, in welcher Barriere-Anwendung unsere Kunden unterwegs sind, wir verfügen über ein ganzheitliches Technologieportfolio, das auf die optimale Balance zwischen maximaler Performance und Qualität ausgelegt ist. Wir zeigen auf der K 2025 die spezifischen Vorteile auf und beraten im Sinne der optimalen Kundenlösung“, sagt Marcel Perrevort.

Lösungen für Barriere-Folien auf der K 25:

Reifenhäuser Hauptstand - Halle 17 / C 22

Reifenhäuser verfügt über drei Analgentechnologien für Barriere-Folien – luftgekühlte Blasfolie, Castfolie und wassergekühlte Blasfolie – und berät Kunden im Sinne der optimalen Lösung.

Bilder: Reifenhäuser

Blasfolien-Sekundärkühlung: Kdesign präsentiert neuen Ausstoßbooster CENTRO-Freeze 2

Kdesign, ein Tochterunternehmen der Reifenhäuser Gruppe und führender Anbieter von Kühl-, Mess- und Kalibrier-Technologien für die Blasfolienextrusion, stellt auf der K 2025 den neuen CENTRO-Freeze 2 vor. Das Nachfolgemodell des erfolgreichen Sekundärkühlungssystems CENTRO-Freeze setzt neue Benchmarks bei Kühlleistung und Energieeffizienz – bei einem nochmals kompakteren Design.

Der CENTRO-Freeze 2 sorgt für eine signifikant bessere Temperaturabsenkung der Folienblase um bis zu 30 Grad Celsius. Bei einer bisherigen Limitierung der Ausstoßraten durch Verblockung steigert das System den Durchsatz damit deutlich – um bis zu 25 Prozent. Produzenten können gleichzeitig den Einsatz von Anti-Block-Additiven reduzieren oder sogar vollständig vermeiden. Damit ist der CENTRO-Freeze 2 ein Problemlöser insbesondere bei warmen Umgebungsbedingungen, niedrigen Hallenhöhen oder Folienrezepturen, die zum Verblocken neigen. Der Energieverbrauch des CENTRO-Freeze 2 ist trotz Leistungssteigerung im Vergleich zum Vorgänger gleichgeblieben.

„Mit dem CENTRO-Freeze 2 setzen wir einen neuen Maßstab für Sekundärkühlung in der Blasfolienherstellung. Das System kombiniert bewährte Technologie mit innovativen Verbesserungen – für mehr Performance, Effizienz und Kontinuität in der Folienproduktion“, erklärt Daniel Lamers, Verantwortlicher für die CENTRO-Freeze–Baureihe bei Kdesign.

Kompaktes Design für einfache Integration

Dank seiner stark reduzierten Bauhöhe lässt sich der CENTRO-Freeze 2 besonders platzsparend in bestehende und neue Blasfolien-Anlagen integrieren. Die Verwendung von integrierten Folienführungsrollen ersetzt einen separaten Stützkorb und vereinfacht so die Integration in Anlagen mit begrenzter Bauhöhe unterhalb der Flachlegung.

Sekundärkühlung ermöglicht stabile Prozesse in heißen Umgebungen

Durch die zusätzliche Kühlung vor der Flachlegung der Blase verhindert der CENTRO-Freeze 2 ein Verblocken der Folie am Wickler wirkungsvoll. Mit der Verblockung zusammenhängende Produktionsprozessprobleme, wie zum Beispiel ein Zusammenhaften der Folienbahnen beim Auftrennen vor den beiden Wickelstellen, werden ebenfalls eliminiert. Selbst bei hohen Umgebungstemperaturen bleibt die Produktionsleistung konstant und muss nicht – zum Beispiel in heißen Sommermonaten – reduziert werden.

Mit dem integrierten Digital-Paket inklusive Infrarot-Temperatursensoren hält der CENTRO-Freeze 2 die Folientemperatur vor der Flachlegung auf Knopfdruck konstant und stellt einen stabilen und reproduzierbaren Prozess sicher. Der CENTRO-Freeze 2 passt sich dank automatischer Blasendurchmessernachführung außerdem dynamisch dem Blasendurchmesser an und ersetzt dank der integrierten Folienführungsrollen den Stützkorb.

Live auf der K 2025 in Düsseldorf

Der CENTRO-Freeze 2 ist für neue und bestehende Blasfolienanlagen aller Hersteller verfügbar. Besucher können das System auf der K 2025 vor Ort live erleben und sich mit den Experten von Kdesign über Integration, Performance und individuelle Einsatzmöglichkeiten austauschen.

CENTRO-Freeze 2 auf der K 25:

Reifenhäuser Hauptstand – Halle 17 / C 22

Der neue CENTRO-Freeze 2 vereint alle Vorteile seines Vorgängers mit weiterentwickelter Technik für mehr Output-Leistung bei gleichem Energieeinsatz und geringerem Platzbedarf.

Bild: Kdesign

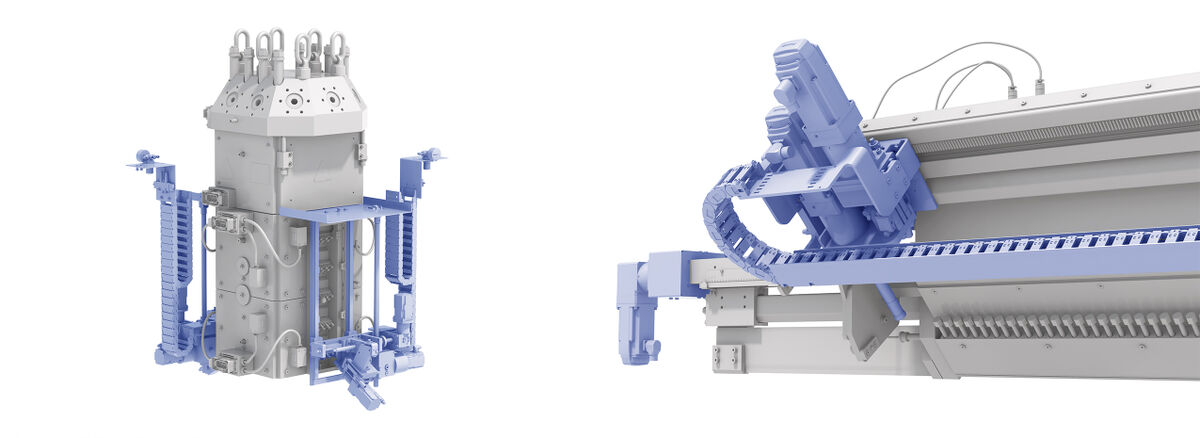

Reifenhäuser stellt neue PAM-Generation für automatisierte Flachfolien-Extrusion vor

Reifenhäuser stellt auf der K 2025 die neueste Generation seiner einzigartigen Automatisierungslösung für Flachdüsen-Extrusionsanlagen vor. Mit der neuen Generation steigt der Automatisierungsgrad von PAM (präzise, autonom, mechatronisch) nochmals deutlich. Produzenten werden damit noch unabhängiger von hoch qualifiziertem Personal und sparen gleichzeitig Energie und Rohstoffe.

Mit über 160 Systemen im Markt ist PAM ein in jeder Hinsicht bewährtes System, das durch seinen einzigartigen technischen Ansatz überzeugt. PAM regelt mit hochpräzisen elektrischen Aktuatoren vollkommen automatisch Düse und Coextrusionsadapter während des laufenden Betriebs. Einmal abgespeicherte Rezepturen können auf Knopfdruck zuverlässig reproduziert werden.

Marcel Perrevort, CSO der Reifenhäuser Gruppe, erklärt: „Wir erkennen bei unseren Kunden weltweit den Wunsch nach mehr Automatisierung, um die maximale Performance der Anlagen trotz Fachkräftemangel zu sichern. Mit PAM bieten wir eine erprobte Lösung, deren Funktionsumfang wir zur K 2025 nochmals deutlich erweitern werden. Die neue PAM-Generation wird in Sachen Automatisierung Benchmarks setzen und klare Wettbewerbsvorteile sowohl für erfahrene Produzenten als auch für Branchen-Newcomer schaffen.“

PAM 2.0 bietet smarte Features und ein neues Automatisierungslevel

Die aktuelle PAM-Generation wurde von Reifenhäuser erstmals 2022 auf der K vorgestellt und steuert die Düsen-Flexlippe und je nach Düsenausführung zusätzlich die autonome Verstellung des Staubalkens, der Breitenverstellung und der Lippenöffnung über die Verstellung der unteren Düsenlippe. Zudem ist PAM auch für den Reifenhäuser Coextrusionsadapter Pro verfügbar. Dieser Feedblock ist das einzige Coextrusionssystem auf dem Markt, das die Profilierung der einzelnen Folienschichten bei laufender Anlage ermöglicht. Die zweite PAM-Generation wird darüber hinaus noch stärker in die Gesamtautomatisierung der Anlage integriert sein.

„Wir haben ein sehr genaues Verständnis dafür entwickelt, wo im Produktionsalltag unserer Kunden die Herausforderungen liegen. PAM 2.0 bietet smarte Automatisierung genau dort, wo manuelle Handgriffe die Effizienz und Qualität ausbremsen können. Wir nennen jetzt noch keine Details zu den neuen Features, aber Anwender dürfen auf ein neues Automatisierungs-Level gespannt sein, das niemand mehr missen möchte, der einmal davon profitiert hat“, so Marcel Perrevort.

PAM ist verfügbar für alle neuen Flachfolien-Anlagen von „Reifenhäuser Cast Sheet Coating“ und als Komponente für Breitschlitzdüsen von „Reifenhäuser Extrusion Systems“, sowie als Nachrüstung für Düsen sämtlicher Hersteller. Die PAM-Feedblock-Steuerung ist nur für den Reifenhäuser Coextrusionsadapter Pro verfügbar.

PAM 2.0 auf der K 25:

Reifenhäuser Hauptstand – Halle 17 / C 22 und Halle 1 / D 91

Die Reifenhäuser Automatisierungsoption PAM vereinfacht die Bedienung von Coextrusionsadaptern und Düsen. Der hohe Automatisierungsgrad macht Hersteller unabhängig vom Fachkräftemangel.

Bild: Reifenhäuser

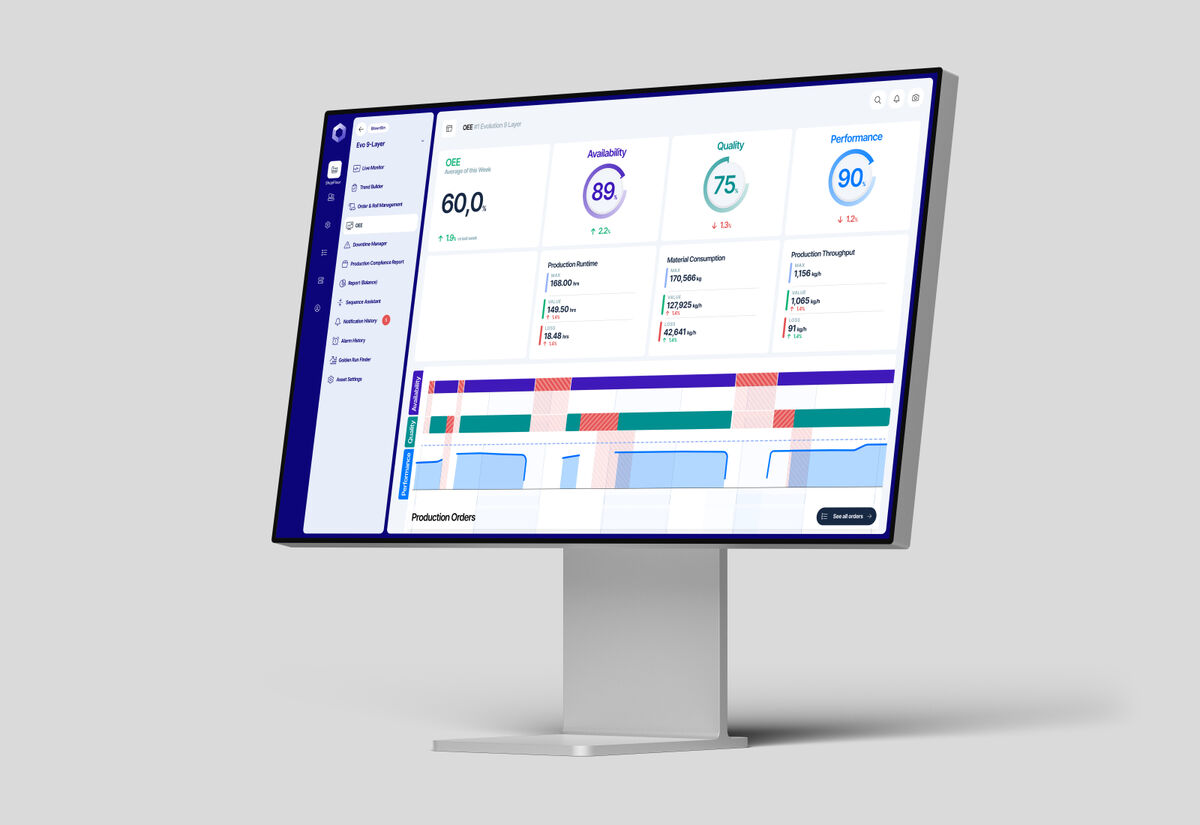

Neuer Geschäftsbereich: Reifenhäuser NEXT bringt Industrial AI direkt zum Kunden

Mit einem klaren Fokus auf AI-gestützte Systeme bündelt die Reifenhäuser Gruppe ihre Kompetenzen in Digitalisierung und Learning ab sofort unter der neuen Marke Reifenhäuser NEXT. Der eigenständige Geschäftsbereich bringt Industrial AI unmittelbar in die Fertigungshallen globaler Produzenten.

Auf der K 2025 wird Reifenhäuser NEXT erstmals seine drei modularen Product-Streams NEXT.AI, NEXT.Learning und NEXT.Data vorstellen. Sie befähigen Produzenten weltweit, künstliche Intelligenz schnell, effizient und passgenau in ihre Produktionsprozesse zu integrieren. Ob Prozessoptimierung oder Echtzeitqualitätssicherung – die NEXT-Lösungen lassen sich nahtlos in neue und bestehende Anlagen einbinden, liefern messbare Effizienzgewinne und machen Hersteller unabhängiger vom stetig zunehmenden Fachkräftemangel. Reifenhäuser Next setzt dabei auf ein Team von ausgewiesenen AI- und Daten-Experten, die bereits heute mit Kunden weltweit zusammenarbeiten.

Jan Karnath, Chief Digital Officer (CDO) der Reifenhäuser Gruppe, sagt: „Industrial AI wird ein entscheidender Gamechanger für globale Produzenten. Mit Reifenhäuser NEXT bringen wir diese Technologien direkt in die Fertigungshallen unserer Kunden und steigern so Produktivität und Wettbewerbsfähigkeit nachhaltig.“

Aktuelle Studien zeigen enormes Potenzial für AI-Lösungen

80 Prozent der „Fortune 500“ Unternehmen nutzen bereits Generative AI (McKinsey). Der Markt für Industrial AI wächst bis zum Jahr 2030 auf zirka 48 Milliarden USD (The Research Insights). 54 Prozent der Maschinenbediener wünschen sich digitale Assistenz (Capgemini) – klare Signale für eine neue Ära produktiver Digitalisierung.

„Mit Reifenhäuser NEXT reagieren wir auf diesen Marktbedarf und bieten skalierbare AI-Modelle, gezielte Trainingskonzepte und eine robuste Dateninfrastruktur. Das Ziel ist, unseren Kunden in der nächsten Industrierevolution eine Vorreiterrolle zu verschaffen – von der Planung über die Implementierung bis zum laufenden Betrieb“, so Jan Karnath. „Ein wesentlicher Treiber für diese Technologien ist der weltweit zunehmende Fachkräftemangel. Mit unseren Reifenhäuser NEXT Lösungen machen wir Kunststoffproduzenten weniger abhängig von hochqualifiziertem Personal.“

Auf der K 2025 wird Reifenhäuser NEXT mit seinen Lösungen und den entsprechenden Produktdemos in Halle 17, Stand C22 der Reifenhäuser Gruppe vertreten sein.

Reifenhäuser NEXT auf der K 25:

Reifenhäuser Hauptstand – Halle 17 / C 22

Prozessoptimierung oder Echtzeitqualitätssicherung – die NEXT-Lösungen lassen sich nahtlos in neue und bestehende Anlagen einbinden.

Reifenhäuser NEXT macht Kunststoffproduzenten mit digitalen Trainingskonzepten weniger abhängig von hochqualifiziertem Personal.

Bilder: Reifenhäuser NEXT

Die Reifenhäuser Gruppe auf einen Blick:

- Gründungsjahr: 1911

- Mitarbeiter: 1.500

- Produktionsstandorte: Troisdorf (Hauptstandort), Worms, Kabelsketal, Heinsberg, Maize (USA)

Die Reifenhäuser Gruppe ist führender Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Seit den Anfängen der Kunststoffindustrie in den 1950er Jahren hat Reifenhäuser unzählige Kunden dabei unterstützt, eine erfolgreiche Produktion aufzubauen und zu Top-Lieferanten ihrer Branche zu werden. Als Marktführer und Familienunternehmen verfügt Reifenhäuser über spezialisierte Business Units, die ihr Wissen in Konstruktion, Prozess- und Verfahrenstechnik, Automatisierung, Digitalisierung, Projektierung, Fertigung und Logistik bündeln. Gemeinsam bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. Auch über 110 Jahre nach der Gründung im Jahr 1911 ist das Unternehmen zu 100 Prozent in Familienbesitz.

Reifenhäuser Blown Film: Spezialisten für Blasfolientechnologie

Mit Technologien und Know-how entlang der gesamten Wertschöpfungskette unterstützt die Business Unit Reifenhäuser Blown Film ihre Kunden bei der wirtschaftlichen Produktion hochqualitativer Blasfolien, die am Markt überzeugen und Geschäftserfolg sichern. Reifenhäuser Blasfolienanlagen ermöglichen es Produzenten, den Anforderungen hinsichtlich recyclebarer Produkte, Rezyklatanteilen und biologisch abbaubarer Kunststoffprodukte gelassen entgegen zu blicken, an Geschwindigkeit zu gewinnen und den Nachhaltigkeitswandel als Chance für wirtschaftlichen Erfolg zu nutzen.

Reifenhäuser Cast Sheet Coating: Modulare Anlagen zur Herstellung von Gießfolien, Glättwerksfolien und Extrusionsbeschichtungen

In der Business Unit Cast Sheet Coating entwickelt und fertigt Reifenhäuser standardisierte und maßgeschneiderte Gießfolien-, Glättwerks- und Extrusionsbeschichtungsanlagen, sowie Einzelkomponenten wie Coextrusionsfeedblöcke, Gießteile, Glättwerke und Wickler, die perfekt zu den Anforderungen der Kunden passen und entscheidende Wettbewerbsvorteile in Sachen Qualität, Zuverlässigkeit und Wirtschaftlichkeit bieten.

Reifenhäuser Reicofil: Spezialist für innovative Spinnvlies-, Meltblown- und Compositeanlagen

Reifenhäuser Reicofil ist Spezialist und weltweit führender Hersteller kompletter Spinnvlies-, Meltblown- und Compositeanlagen, mit denen Produzenten höchsten Qualitätsansprüchen in der Hygiene, Medizin und Filtration gerecht werden. Reicofil begleitet seine Kunden von der Planung der Produktionsstätte, über die Inbetriebnahme der Anlage bis zur Weiterentwicklung der Produkte, und sichert so einzigartige Qualität und Zuverlässigkeit.

Reifenhäuser Extrusion Systems: Maßgeschneiderte Komponenten für Extrusion und Spritzguss

Die Reifenhäuser Extrusion Systems entwickelt und fertigt maßgeschneiderte schmelzeführende und formgebende Komponenten für Extrusion und Spritzguss zum Preis von Standardlösungen und unterstützt Produzenten dabei, Top-Qualität effizient und wirtschaftlich herzustellen. Kunden werden Schritt für Schritt zur idealen Komponente geführt oder es erfolgt eine Fertigung nach vorgegebener Zeichnung. Zum Portfolio gehören Schnecken, Zylinder, Extruder, Coextrusionsadaptoren, Breitschlitzdüsen, Automatisierungslösungen, Meltblown-Werkzeuge und Mikrokomponenten. Darüber hinaus ist die Extrusion Systems Spezialist für Verschleißschutz: Reifenhäuser Reiloy entwickelt die entsprechenden Hartlegierungen als einziger Anbieter im Markt komplett inhouse.

Management

Bernd Reifenhäuser (CEO, Managing Partner)

Dr. Bernd Kunze (CTO)

Marcel Perrevort (CSO)

Ulrich Reifenhäuser (Managing Partner)

Karsten Kratz (CFO)

Hauptstandort: Troisdorf, Deutschland