"Digitalisierung ist eine Reise. Wir befähigen unsere Kunden, diese Reise zu meistern".

Reifenhäuser will Unternehmen aus der Kunststoffextrusion weltweit einen einfachen Einstieg in die Digitalisierung ermöglichen, von dem sie nachhaltig profitieren – unabhängig von ihrer Unternehmensgröße. Dabei setzt Reifenhäuser auf einen herstellerübergreifenden Ansatz, der erstmals alle installierten Anlagen und Maschinen einer Produktion verbindet.

Ein Gespräch über das Konzept und den Mehrwert in der Praxis zwischen Daniel Kajan, Director Product & Operations bei RE:, Mark Schuster, Produktmanager PET bei Reifenhäuser Cast Sheet Coating GmbH, und Eugen Friedel, Vice President Sales and Marketing der Reifenhäuser Gruppe.

Herr Kajan, was ist die RE: und welche Unterstützung bietet sie Herstellern von Folien und Vliesstoffen?

Kajan: Wir sind eine Tochter der Reifenhäuser Gruppe und haben uns auf Softwareentwicklung für die Extrusionsbranche spezialisiert. Wir entwickeln digitale Produkte, die Hersteller von Folien und Vliesstoffen befähigen, ihre Maschinen datenbasiert zu optimieren und die Produktionseffizienz zu steigern. Dabei betrachten wir nicht nur Anlagen für die Extrusion von Folien und Vliesstoffen, die Reifenhäuser selbst baut, sondern auch Anlagen anderer Hersteller sowie alle weiteren Maschinen, die ein Kunde auf dem Weg zum Endprodukt einsetzt.

Die RE: arbeitet eng mit den Business Units von Reifenhäuser zusammen. Welchen Mehrwert bringt Digitalisierung speziell in der Folien- und Vliesstoffproduktion?

Kajan: Das Potenzial von Daten ist so groß wie nie zuvor! Wer Zugriff auf alle Produktionsdaten hat, kann Prozesse schnell effizienter gestalten und die Qualität seiner Produkte steigern – ein großer Wettbewerbsvorteil.

Friedel: Eigentlich ist es eine simple Rechnung: Jeder Hersteller kennt die Kilopreise seiner Rohstoffe und weiß, wie viele Tonnen an Material seine Anlage in einem Jahr durchlaufen. Und er weiß, wie viel Strom die Anlage dazu braucht und was die Kilowattstunde kostet. Wenn er mit Hilfe unserer digitalen Lösung seinen OEE auch nur um ein Prozent steigert, spart er bereits mehrere Tausend Euro im Jahr.

Schuster: Datenerfassung und -dokumentation ist auch für Compliance-Nachweise unerlässlich, etwa für Medizinprodukte oder Lebensmittelverpackungen.

Reklamiert beispielsweise ein Lebensmittelkonzern, dass ein in Folie verpacktes Produkt vorzeitig verdirbt, dann ist es gut, wenn der Folienhersteller vom ersten bis zum letzten Meter der Folie lückenlos dokumentieren kann, dass er während der Produktion alle vereinbarten Qualitätsparameter eingehalten hat. Mit unserer Lösung lässt sich die Rolle virtuell wieder auseinandernehmen. Kunden können also sowohl die Produktionsparameter als auch integrierte Qualitätsparameter bei Bedarf metergenau ansehen.

Das klingt einleuchtend. Warum scheuen sich manche Kunststoffverarbeiter trotzdem vor dem ersten Schritt?

Kajan: Weil der Markt für digitale Applikationen sehr breit ist. Vielen Verarbeitern fällt es schwer, aus dieser Vielfalt das herauszukristallisieren, was sie wirklich brauchen. Bei einer Umfrage unter unseren Kunden sagten 31 Prozent, dass sie Hilfe bei der Auswahl benötigen.

Und wie kann Reifenhäuer dabei helfen?

Kajan: Digitale Prozesskontrolle und OEE-Optimierung ist eine Kernkompetenz in der Industrie der Zukunft. Deshalb haben wir hier internes Knowhow aufgebaut. Es war schon immer die Philosophie von Reifenhäuser, dass Kernkompetenzen, die entscheidenden Einfluss auf Qualität, Effizienz oder Produktivität haben, von uns selbst kommen müssen.

Kunden profitieren von 3 T

Das sind die drei Säulen der digitalen Lösungen von Reifenhäuser:

- Transparency: Dank der Transparenz aller Prozessdaten können OEE und Qualität verbessert werden.

- Traceability: Die lückenlose Erfassung und sichere Aufzeichnung aller Prozessdaten erleichtert die Problemanalyse und dient als Qualitätsnachweis.

- Troubleshooting: Kunden können von überall in Echtzeit auf ihre Daten zugreifen, Abweichungen genau erkennen, schneller reagieren und so die Maschinenverfügbarkeit verlängern.

Das ist der Grund, warum wir alle Kernkomponenten für unsere Anlagen, wie Schnecken, Zylinder oder Düsen, selbst entwickeln. Und es ist auch der Grund, warum wir nun Softwarelösungen aus eigener Hand anbieten. Nur so können wir digitale Tools bereitstellen, die Kunden in ihrem Produktionsalltag optimal unterstützen. Mit der RE: sind wir außerdem deutlich schneller und nachhaltiger als externe Digitaldienstleister.

Friedel: Wir machen es unseren Kunden sehr einfach, indem wir die digitale Infrastruktur gleich zusammen mit den Anlagen anbieten. Natürlich ist eine Anfangsinvestition unerlässlich, aber unsere Haltung als Partner ist: Wir starten erst einmal klein mit einer Anlage und zeigen schnell Mehrwerte auf. Dann entscheiden wir gemeinsam mit den Kunden, wie es weitergeht.

Reifenhäuser möchte sich mit seiner Digitaloffensive von anderen Anbietern abheben. Was bedeutet das genau?

Schuster: Wir gehen bewusst einen anderen Weg als andere Maschinenbauer, die Software zur Datenanalyse extern programmieren lassen. Denn das birgt aus unserer Sicht Risiken: Wenn während der laufenden Produktion ein Problem auftritt, muss der Kunde erstmal den Softwarehersteller kontaktieren. Dort hat er mit Leuten zu tun, die zwar programmieren können, aber womöglich noch nie einen Extruder gesehen haben. Die müssen dann erst mal verstehen, was bei der Folien- und Vliesstoffproduktion wirklich wichtig ist und wo genau der Schmerz des Kunden sitzt.

Kajan: Deshalb gehören zum Team der RE: nicht nur Softwareentwickler und Experten für Maschinensteuerung, sondern auch Verfahrenstechniker – also Fachleute, die sich mit Polymeren auskennen und mit der Folien- und Vliesstoffherstellung bestens vertraut sind. Dieses Bündel an Kompetenzen gibt es sonst nirgends. Zwar bauen auch globale Player wie Volkswagen gerade eigene Softwarefirmen auf. Es ist aber ungewöhnlich, dass sich ein Maschinenbauer unserer Größe ein Corporate-Startup dieses Formats leistet. |

Welche digitalen Produkte bieten Sie an?

Kajan: Wir verkaufen kein Digitalprodukt „out of the box“, sondern individuelle Lösungen. Digitalisierung ist eine Reise. Wir befähigen unsere Kunden, diese Reise zu meistern. Wir geben ihnen Möglichkeiten an die Hand, um Produktionsdaten aus sämtlichen Maschinen auszulesen, aufzubereiten und nutzbar zu machen, damit ein echter Mehrwert entsteht, nämlich die Steigerung der Overall Equipment Efficiency. Das ist ein komplexes Unterfangen, weil die einzelnen Maschinen und Peripheriegeräte oft verschiedene Industrieprotokolle für die Steuerung nutzen. Ich vergleiche das gerne mit einem Mischwald.

"3 Fragen an" Daniel Kajan verdeutlichen, wie Folien- und Vliesstoffhersteller von digitalen Services und Lösungen von Reifenhäuser profitieren.

Warum verfolgen Sie einen herstellerunabhängigen Ansatz?

Kajan: Weil Kunden eine Lösung brauchen, die für ihren gesamten Mischwald effizient funktioniert, um bei diesem Bild zu bleiben. Sie betreiben ja nicht nur Anlagen von Reifenhäuser, sondern auch Anlagen und Folge-Equipment von anderen Herstellern. Um das Potential der Digitalisierung heben zu können, müssen alle diese Maschinen vernetzt werden.

Schuster: Man kann das ganz schön anhand einer Anlage zur Folienproduktion veranschaulichen: Wenn die Folie den Extruder verlässt, wird sie bedruckt, geformt und konfektioniert – erst dann ist das Produkt fertig. Also reicht es nicht, nur die Daten des Extruders zu betrachten. Außerdem steht in solch einem Maschinenpark Equipment mit Laufzeiten von zehn bis zwanzig Jahren. Da reicht es nicht, wenn die neueste Anlage digitalisiert ist, aber alle anderen technisch im Mittelalter stehen geblieben sind.

Wie gehen Sie also vor?

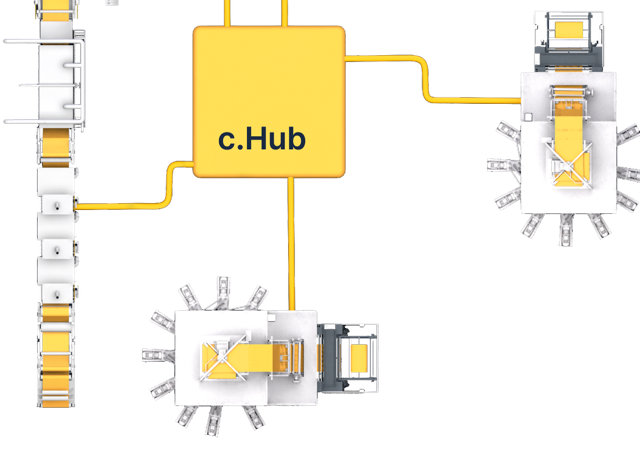

Kajan: Unsere Lösung besteht zum einen aus der Middleware c.Hub, welche die Daten aller angeschlossenen Maschinen sammelt, vereinheitlicht und anderen Systemen zur Verfügung stellt, zum Beispiel dem ERP-System.ExtrusionOS ist die Anwendungsebene, die diese Daten für den Kunden aufbereitet und zugänglich macht.

Kann man sich das so vorstellen wie eine Übersetzung unterschiedlicher Sprachen in ein allgemeinverständliches Format?

Kajan: Genau. Jede Maschine hat sozusagen ihr eigenes Vokabular. Wir befähigen die Kunden, die Daten in Echtzeit aus unterschiedlichen Maschinenprotokollen auszulesen und sie nutzbar zu machen. Wir brechen Datensilos auf, die zu blinden Flecken in der Produktion führen könnten.

Was bedeutet das konkret?

Kajan: Das bedeutet, dass wir nicht nur die Daten der Extrusionslinie betrachten, sondern auch jene der Geräte daneben, zum Beispiel von Kühlgeräten, deren Daten üblicherweise nicht aufgezeichnet werden, die aber den Prozess beeinflussen. Wer bisher die vielen separaten Datenquellen auswerten wollte, ist von einem Bildschirm zum anderen gelaufen. Das ist mühsam und ineffizient.

Mit unseren digitalen Lösungen führen wir dagegen alle Daten benutzerfreundlich in einer Applikation zusammen. Der c.Hub bietet eine einheitliche Datengrundlage. Wir nennen das Single Point of Truth. Kunden finden also wirklich alle relevanten Prozessparameter komfortabel an einem Ort. Denn es nützt ja nichts, nur den Extruder zu optimieren. Wenn beispielsweise die Temperatur im Chiller nicht optimal gesteuert wird, kommt trotzdem ein schlechtes Ergebnis heraus. Deshalb muss der Hersteller den kompletten Prozess im Blick haben. Das war bisher nahezu unmöglich.

Digitalisierungspakete der Reifenhäuser Gruppe

- ExtrusionOS Core & c.Hub: Das Basispaket ermöglicht es, Prozessdaten aus allen Maschinen auszulesen, zu überwachen, zu verwalten, zu analysieren und zu speichern.

- Production Compliance ermöglicht es, Produktionsparameter vom ersten bis zum letzten Meter lückenlos nachzuverfolgen, die Konformität mit Qualitätsstandards zu überwachen und sicher nachzuweisen, um Mängel und Reklamationen zu vermeiden.

- Machine Health ist der Fitness-Tracker für die Anlage, um Verschleiß früh zu erkennen, Wartungsintervalle zu optimieren und die Verfügbarkeit der Maschine zu erhöhen.

- Defect Analytics: Der Fehlerdetektiv korreliert Daten der Produktion und Inspektionssysteme, schlägt Alarm, wenn ein Produktionsfehler auftritt, erleichtert Ursachenforschung und hilft, Fehler zu vermeiden.

Der c.Hub ist also die Datenbasis. Teil zwei unserer digitalen Lösung ist ExtrusionOS, dessen Anwendungen Kunden helfen, das Beste aus ihren Daten herauszuholen und für ihre Zwecke zu nutzen. ExtrusionOS und c.Hub Middleware sind ein Paar - der eine braucht den anderen. Der Kunde braucht also mindestens ExtrusionOS Core, um das Potenzial auszuschöpfen, das die c.Hub-Middleware bietet.

Wir können verschiedene Bündel für spezifische Anforderungen schnüren, beispielsweise das Paket „Production Compliance“ zur Qualitätssicherung.

Entsteht dabei nicht eine gigantische Datenflut?

Schuster: Wer sich auf die wesentlichen KPIs konzentriert, behält den Überblick. Wir beraten und schulen die Kunden und machen es ihnen so einfach wie möglich, die relevanten Daten über Filterfunktionen schnell zu finden. Wir entwickeln Software für Anlagen, die wir kennen und für Technologien, die wir verstehen. Deshalb können wir anwendungs- und problemspezifische Tools bereitstellen. Salopp gesagt: Schau dir diese zehn Variablen an und dann weißt du, ob es deine Produktion gut läuft.

Wer „Daten“ sagt, denkt automatisch an „Sicherheit“ – wo liegen eigentlich die Produktionsdaten der Kunden und wie sicher sind sie dort?

Schuster: Alle Daten bleiben auf den Servern des Kunden. Er hat also immer die Kontrolle über seine Daten und deren Sicherung. Wir sorgen dafür, dass die Software immer auf dem aktuellen Stand ist. Die Kunden können entscheiden, ob und wann sie uns Zugriff geben, beispielsweise für ein Update oder für ein Monitoring. Auch diesen Service bieten wir an, damit die Applikation auch wirklich 24/7 zur Verfügung steht.

Das bedeutet, dass Produktionsverantwortliche rund um die Uhr in Echtzeit prüfen können, ob alles glattläuft?

Kajan: Ja. Prinzipiell lässt sich ExtrusionOS von jedem browserfähigen Endgerät aufrufen. Es bleibt den Kunden überlassen, ob sie es nur innerhalb des Firmennetzwerks nutzen, oder auch zuhause auf dem Sofa Zugriff auf ihre Produktionsdaten haben möchten. Tatsächlich kennen wir einen Manager, der vor dem Schlafengehen noch einmal schnell nachschauen will, ob alle Anlagen richtig laufen – weil er dann ruhiger schläft.

Zum Abschluss noch eine in die Zukunft gerichtete Frage: Ersetzt die Digitalisierung irgendwann den Menschen an der Maschine?

Friedel: Nein, darum geht es hier ja gar nicht. Wir wollen mit unseren digitalen Lösungen erreichen, dass jeder seinen Job besser machen kann, vom Operator bis zum Qualitätsmanager. Auch ein erfahrener Anlagenbediener kann noch besser werden, wenn er das passende digitale Werkzeug in die Hand bekommt.