Cast-Barrierefolien: Materialkosten einsparen dank innovativer Einkapselungslösung

Hochbarriere Folien und deren Laminate spielen eine zentrale Rolle in der modernen Verpackungstechnologie. Über mehrere Jahrzehnte wurden sie immer weiter optimiert – vor allem in Bezug auf ihre funktionalen Barrieren für verminderte Gas- und Wasserdampfdurchlässigkeit. Leider ging diese Optimierung zu Lasten der Recyclingfähigkeit, wie das Beispiel von Multimaterial-Folienlaminaten mit Aluminium zeigt. Heute gilt es, diese zurzeit noch weit verbreiteten Verbunde, gleichwertig durch recyclingfähige Monomaterial Lösungen zu ersetzen. Auf dem Weg zur Lösung spielen Folien mit polymerbasierten Hochbarriereschichten aus EVOH, aber auch technische Lösungen in der Extrusionsanlage eine entscheidende Rolle.

Effiziente Verwendung von EVOH

Da EVOH in Polyolefin basierten Barrierefolien immer noch ein Fremdpolymer ist, aber auch wegen seines höheren Preises, sollte es möglichst effizient eingesetzt werden. Gerade nur so viel wie für die Funktionalität in der Verpackung nötig und nur dort, wo es auch wirklich gebraucht wird.

Hier bietet die MDO-Technologie (MDO = Machine Direction Orientation) eine hervorragende Lösung, wie Sofija Bertasa aus dem Technical Sales Team von Reifenhäuser Cast Sheet Coating weiß: „Schon das Recken EVOH-haltiger Folien in Längsrichtung erhöht deren Barriereschutz. Bei vergleichbarer EVOH-Schichtdicke weisen deshalb mit dem Cast-MDO-Verfahren produzierte Folien bessere Barriere Eigenschaften im Vergleich zu unverstreckten Folien auf. Oder anders formuliert: Für die gleiche Schutzleistung wird weniger Barrierematerial benötigt.“ Dies unterstützt die Herstellung von recyclingfähigen Barriereverpackungen mit einem EVOH-Anteil von weniger als fünf Prozent am Gesamtgewicht. Ein bedeutender Effekt in Bezug auf die Kostenoptimierung und im Hinblick auf die Recycling-Richtlinie (PPWR), die in der Europäischen Union ab 2030 gilt und Grenzwerte vorgibt.

Entscheidend ist darüber hinaus, EVOH aus den Randstreifen der Folie herauszuhalten, die in jedem Cast-Prozess abgeschnitten werden. Produzenten, denen dies gelingt, vermeiden, dass EVOH zum Ausschussmaterial wird. Gleichzeitig ermöglichen sie das direkte Recycling der Randstreifen: Sortenreines PP und PE lässt sich umgehend zurück in den Hauptextruder führen, um das Material erneut zu verarbeiten Produzenten können so jährlich Materialkosten im sechsstelligen Euro Bereich einsparen und ihre internen Abfallmengen während der Folienproduktion drastisch reduzieren.

Gefragte Verpackungen mit Barrierefunktion

Gereckte PP- und PE-Verpackungsfolien mit der Barriereschicht EVOH werden in Flowpacks (Schlauchbeutel), in Lidding Films (Deckelfolien) und zunehmend in Stand-up Pouches (Standbeutel) verarbeitet. In ihnen werden bevorzugt Lebensmittel, Reinigungs- und Waschmittel sowie Tiernahrung verpackt. „Barrierefolien sorgen für eine konstante Atmosphäre in der Verpackung und einen aktiven Aromaschutz und vermeiden so Gerüche von Seifen oder Hundefutter, die man gerne aus Supermärkten heraushalten will“, erklärt Sofija Bertasa (Reifenhäuser CSC). „Daneben verhindert das verstreckte PP oder PE das Verklumpen pulverförmigen Inhalten, indem es Feuchtigkeit fernhält. Das zeigt, dass unterschiedlichste Barrieren zu Schutz des Füllguts in Verpackungen relevant sind, diese verantwortungsvoll und im richtigen Maß an der richtigen Stelle einzusetzen ist entscheidend.“

Standardlösung zur Randeinkapselung mit kostspieligen Nachteilen

Randeinkapselung bei der Produktion von Cast Barrierefolien ist nicht neu und seit Jahrzehnten Stand der Technik. Die Standardlösung zur Einkapselung wird in der Regel innerhalb der Breitschlitzdüse realisiert. Sie ist jedoch technologisch aufwändig und hält einige Nachteile bereit:

- Bei der Standardlösung wird üblicherweise ein zusätzlicher Extruder an die Düse angeschlossen, der PP oder PE Neuware-Rohstoff verarbeitet und diesen an den Rändern der Barrierefolie einspeist. Dieses Monomaterial wird dann im ersten Randbeschnitt abgeschnitten und in den Prozess in die Barrierefolie zurückgeführt.

- Die Handhabung des zusätzlichen Extruders erhöht die verfahrenstechnische Komplexität. Er benötigt zusätzlichen Strom und Stellfläche.

- Die Verbindung der Randeinkapselung mit der Mehrschichtfolie ist bei der Standardlösung stark abhängig von Anlagengeschwindigkeit und Zusammenspiel von EVOH, Haftvermittler und Polyolefinen. Ist hier nicht alles optimal, kann das Monomaterial nicht haften und es löst sich ab.

- Die EVOH-Schicht kann trotz guter Haftung an der Einkapselungslinie austreten, was zu Verunreinigungen an der Düse führt. Der damit verbundene Reinigungsaufwand erhöht die Stillstandszeiten der Anlage.

Reifenhäuser bietet elegante Lösung bereits im Coextrusionsadapter

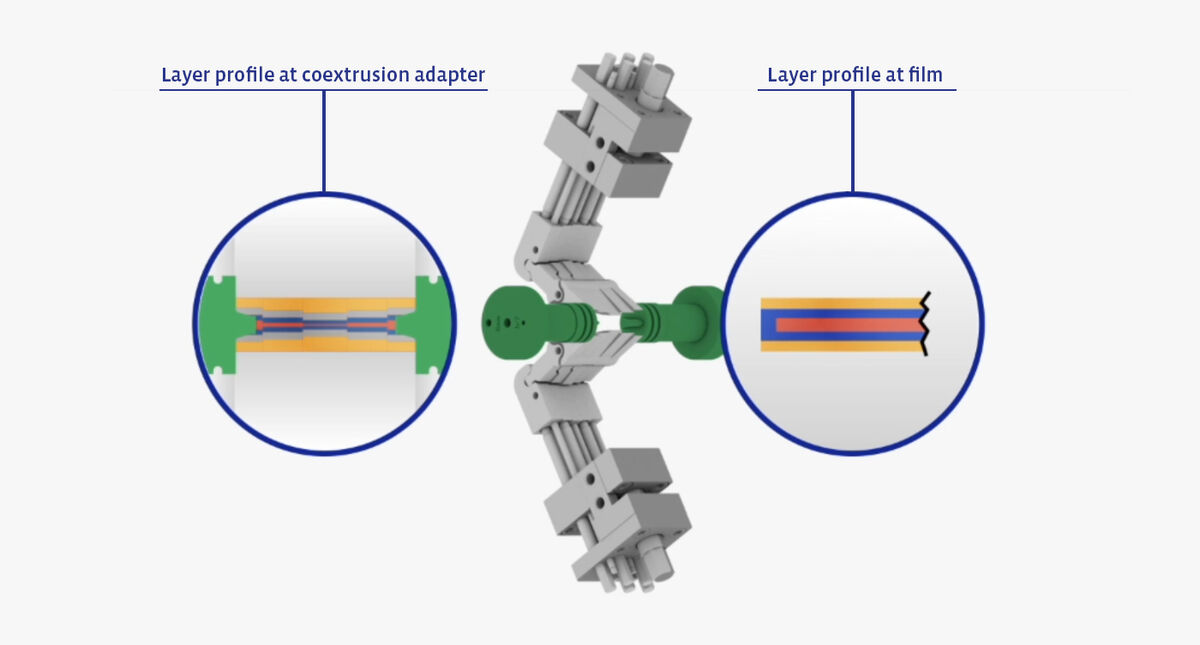

Die Reifenhäuser Business Unit Cast Sheet Coating (CSC) kennt diese Nachteile und hat eine komplett neue und deutlich elegantere Einkapslung von EVOH für symmetrische Verbunde entwickelt: Der Kerngedanke besteht darin, das Einkapseln der Barriere- und Haftvermittlerschicht nicht erst an der Düse zu vollziehen, sondern bereits im Coextrusionsadapter. In ihm arbeitet die Reifenhäuser-Lösung mit zwei Einkapselungsbolzen oder -pins, die an den Rändern die Barriereschicht und den Haftvermittler etwas nach innen drücken. Direkt unterhalb der Bolzen wird dem Randbereich dann PP oder PE zugeführt und alles miteinander verschweißt. Anschließend gelangt dieser Materialverbund in die Düse und wird in die Breite geformt. Das Ergebnis: Die Folienränder bestehen perfekt haftend aus den kostengünstigen Polyolefin-Monomaterial, das zuvor im Coextrusionsadapter abgezweigt wurde. Weder EVOH noch der Haftvermittler haben eine Chance auszutreten. Der Rand aus Monomaterial lässt sich leicht in den Produktionsprozess zurückführen.

Die Vorteile der patentierten Reifenhäuser-Lösung für symmetrische Verbunde gegenüber der Standardlösung:

- Funktioniert mit jedem Düsenprinzip.

- Kommt ohne den Einbau einer speziellen Düse aus, was deutlich weniger Investitionskosten bedeutet. Die Anschaffung ist somit deutlich günstiger.

- Einsparen von Produktionskosten, da keine Energie für den zusätzlichen Extruder aufgewendet werden muss und Neuware-Rohtsoff nicht verbraucht wird.

- Weniger Standzeiten, da aufwändige Reinigungsmaßnahmen entfallen.

- Einkapselungsbolzen lassen sich binnen weniger Minuten austauschen, sofern Produktwechsel auf Barrierefolien ohne EVOH erforderlich ist.

Die Geometrie des Einkapselungsbolzens gewährleistet im Coextrusionsadapter, dass die EVOH-Schicht nach innen gedrückt wird. Sollten auf der Anlage Folien ohne EVOH-Schicht gefahren werden, lässt sich der Pin in wenigen Minuten durch eine unprofilierte Version ersetzen

„Wenn Kunden auf das System mit unserem Einkapselungsbolzen im Coextrusionsadapter zurückgreifen, können sie 95% der Investitionskosten gegenüber der Standardlösung sparen.“, betont Tino Laue, Product Manager Barrier Film and Sheet bei Reifenhäuser CSC. „Gleichzeitig sinkt die verfahrenstechnische Komplexität der Anlage und die Bediener werden entlastet.”

Einkapselungssystem für 7-Schicht Folienstrukturen ideal

Heute sind ein Großteil der weltweit installierten Extrusionsanlagen für CPP und CPE als 3- bis max. 5-Schicht Anlagen ausgeführt. Diese Anlagen können mit einer MDO- Einheit von Reifenhäuser modifiziert werden, um den Zugang zu neuen Märkten und Anwendungen zu erschließen.

Ein wesentlich größerer, aber in diesem Kontext logischer Schritt, ist die zusätzliche Modifikation zu einer 7-Schicht Anlage. So können Folienproduzenten zusätzlich das Hochbarriere Segment wirtschaftlich erschließen. Dies gelingt am besten in Kombination mit dem neunen Einkapselungssystem im Coextrusionsadapter, weil nur in diesem Fall auch der Haftvermittler eingekapselt werden kann. Das zusätzliche Einkapseln dieser beiden Schichten steigert die Kosteneinsparung um weitere 30% gegenüber der nur auf die EVOH-Schicht begrenzten Einkapselung, die bei 5-Schicht Anlagen möglich ist.

„Nur auf 7-Schicht-Anlagen lassen sich EVOH und Haftvermittler zuverlässig im Zentrum symmetrischer Verbunde einkapseln“, resümiert Bertasa. Wer also von einer Fünf- auf eine Siebenschichtanlage umsteigt, der tätigt zwar ein Investment, die Vorteile der Einkapselungstechnologie im MDO-Verfahren von Reifenhäuser CSC bleiben aber bestehen und kommen bestmöglich zur Geltung. Ein Plus für Folienhersteller, die ihr Sortiment um am Markt nachgefragte Barrierefolien mit EVOH erweitern wollen.

Der Einkapselungsbolzen sorgt dafür, dass die Barriereschicht (rot) und der Haftvermittler (blau) zuverlässig im Zentrum symmetrischer Verbunde eingekapselt werden.

Für maximale Produktflexibilität stehen verschiedene Geometrien für den Einkapselungsbolzen von Reifenhäuser CSC zur Verfügung, somit ist in wenigen Minuten beispielsweise ein problemloser Wechsel zwischen Hochbarrierefolien mit EVOH und reinen Polyolefin MDO Folienstrukturen möglich.

„Die Einkapselungsbolzen sind ein innovatives Hardware Add-on. Unsere Neuheit kommt ohne zusätzliche Software und komplexe Elektronik aus. Ein robustes und leicht zu handhabendes System mit großer Wirkung auf die Wirtschaftlichkeit der Anlage, kurzum eine echt smarte Lösung“, bekräftigt Tino Laue. Ein Nachrüsten bestehender 7-Schicht Anlagen mit der neuen Einkapselungstechnologie ist ebenfalls möglich.

Sie möchten wissen, welche Kosten Sie durch den Einkapselungsbolzen jährlich sparen können? Dann kontaktieren Sie uns und wir kalkulieren sie für Sie: