Auf der K 2025 präsentiert Reifenhäuser eine Vielzahl von Innovationen, einzigartigen Automatisierungsfunktionen und digitalen Lösungen.

Die Reifenhäuser Gruppe, führender Spezialist für Extrusionssysteme und -komponenten, wird vom 8. bis 15. Oktober auf der K 2025, der internationalen Fachmesse für Kunststoffverarbeitung, in Düsseldorf ausstellen.

Alles auf einen Klick

Laden Sie das gesamte Presse-Kit jetzt herunter

Unter dem Motto „Boost Your Performance“ zeigen die Experten, wie „Automated Extrusion“, „Smart Data“ und „Innovative Training“ für Leistungssteigerungen sorgen und Hersteller weniger abhängig von hochqualifiziertem Personal machen.

Die Reifenhäuser K 25 Messestände auf einen Blick:

Halle 17 / C 22:

Reifenhäuser Hauptstand: Blown Film | Cast Sheet Coating | Reicofil | Reiloy | Kdesign

Halle 1 / D 91:

Reifenhäuser Extrusion Systems

Halle 7 / Start-Up Zone:

R-Cycle

Der Reifenhäuser Hauptstand mit zirka 1.200 Quadratmetern befindet sich wie gewohnt in Halle 17, Stand C 22. Hier zeigen die Business Units Reifenhäuser Blown Film, Cast Sheet Coating und Reicofil ihre Anlagentechnologien für Folien und Vliesstoffanwendungen. Erstmalig werden auch die Zylinder- und Schnecken-Unit Reiloy sowie das Tochterunternehmen Kdesign – Spezialist für Kühl-, Mess- und Kalibrier-Technologien für Blasfolienanlagen – mit auf dem Hauptstand vertreten sein. Die Komponenteneinheit Reifenhäuser Extrusion Systems präsentiert sich in Halle 1, Stand D91. Die von Reifenhäuser mitgegründete Initiative R-Cycle zur Etablierung eines offenen Tracing-Standards für Kunststoffverpackungen ist in Halle 7 in der Start-Up Zone zu finden.

Details zu den Produkt-Highlights:

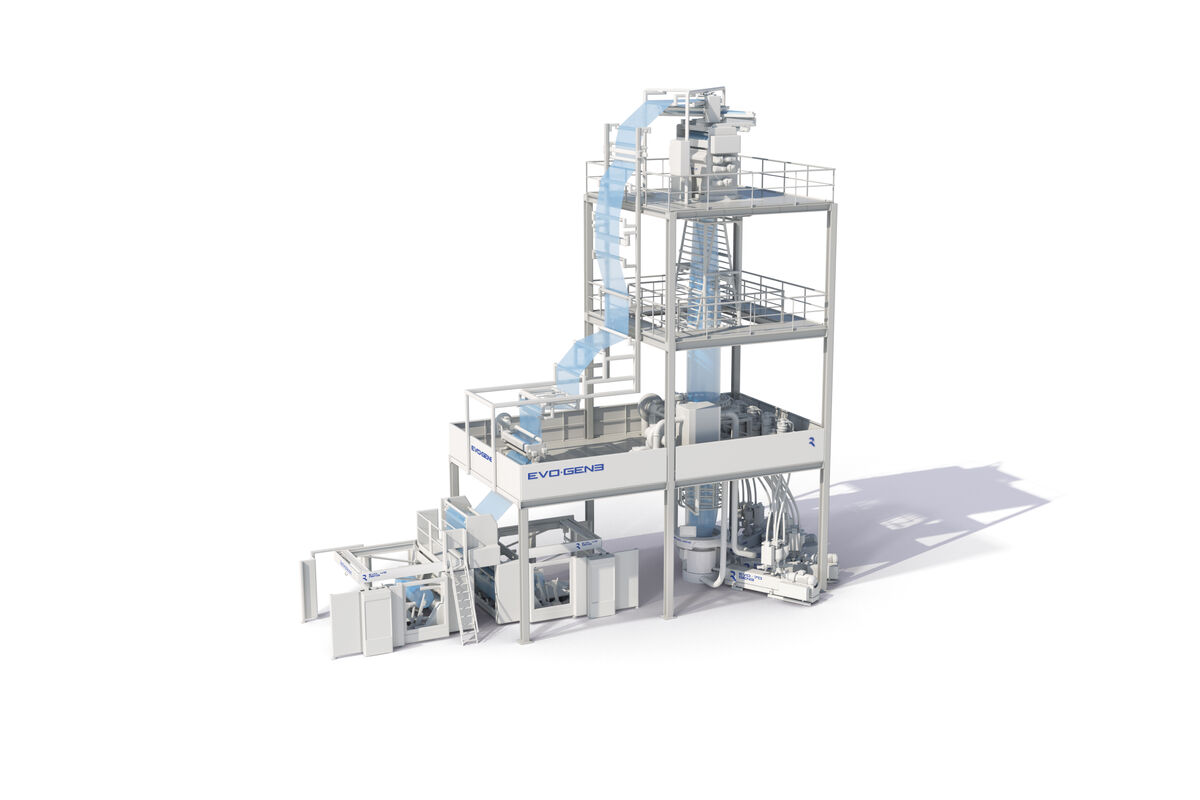

Höchster Ausstoß, smarte Automatisierung, messbare Qualität: Reifenhäuser präsentiert neue EVO GEN3 Blasfolienanlage

Reifenhäuser stellt auf der K 2025 seine neue Blasfolien-Generation EVO GEN3 vor. Die Anlage erreicht Rekordausstöße von bis zu 1.050 kg/h bei 350 mm Düsendurchmesser und kombiniert höchste Produktivität mit smarten Assistenzsystemen und zukunftssicherer Konnektivität – ein entscheidender Wettbewerbsvorteil für Produzenten in Zeiten globalen Fachkräftemangels.

Bis zu 30 Prozent mehr Ausstoß – neue Benchmark im Markt

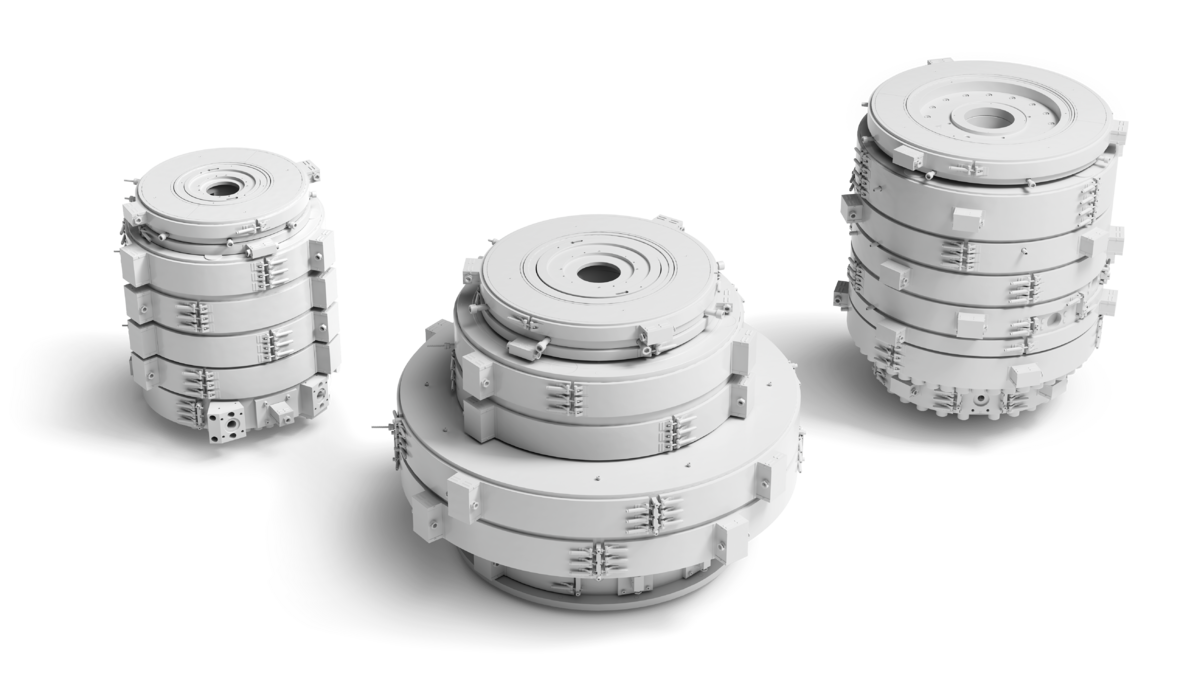

Powerful, Smart, Digital – mit diesen Attributen präsentiert Reifenhäuser seine neue Anlagengeneration erstmals auf der K und setzt in Sachen Ausstoß eine beeindruckende Marke. Die Steigerung von bis zu 30 Prozent gegenüber dem Vorgänger gelingt durch die perfekte Kombination aus den neuen Ultra Die Blasköpfen und dem fortschrittlichsten Kühlring am Markt – dem Ultra Cool GEN3. Die neuen Blasköpfe sind in drei Varianten verfügbar: eine 3- und 5-Schicht-Variante für maximalen Durchsatz und schnelle Produktwechsel, eine 7-Schicht-Variante – optimiert für Barrierefolien – und eine 9-Schicht-Variante für höchste Folienqualität in komplexen Produkten. Der Ultra Cool GEN3 verfügt über einen einzigartigen IBC-Stack (Inner Bubble Cooling) und wurde speziell für den neuen 3&5-Schicht Blaskopf konzipiert, ist aber auch als Upgrade für Bestandsanlagen verfügbar. Die Investition amortisiert sich gerade beim Austausch älterer Kühlringe dank einer Durchsatzsteigerung von bis zu 20 Prozent innerhalb kürzester Zeit.

Marcel Perrevort, CSO der Reifenhäuser Gruppe, betont: „1.050 kg/h bei 350 mm Düsendurchmesser sind ein echter Quantensprung. EVO GEN3 bringt unseren Kunden eine massive Performance-Steigerung und stärkt ihre Wettbewerbsposition nachhaltig.“

Smarte Automatisierung unterstützt unerfahrene Bediener und Einsteiger

Unter Performance versteht Reifenhäuser nicht nur mehr Ausstoß. Mindestens genauso wichtig ist im heutigen Wettbewerbsumfeld die einfache Bedienung einer Blasfolienanlage. Der Fachkräftemangel und eine hohe Mitarbeiterfluktuation machen es vielen Produzenten weltweit schwer, die gewünschte Qualität und Effizienz zuverlässig zu erreichen. EVO GEN3 setzt deshalb auf smarte Assistenzsysteme, mit denen auch unerfahrene Anlagenbediener oder Neueinsteiger perfekte Resultate auf Knopfdruck erzielen können. Eingebunden sind die cleveren Helfer in das komplett neukonzipierte HMI „EVO OS 3“, die Bediener in maximal zwei Klicks zu jeder Einstellung führt und dank individualisierbarer Dashboards und übersichtlicher Start-up-Seite so intuitiv zu bedienen ist, wie nie zuvor.

Auto Flat bietet erstmal messbare Folien-Planlage

Ein absolutes Alleinstellungsmerkmal der EVO GEN3 ist das neue Auto Flat System. Dank der bereits im Markt etablierten Ultra Flat Reckeinheit, liefern Reifenhäuser Blasfolienanlagen besonders flache Folien, die deutlich einfacher weiterverarbeitet werden können und dabei Kosten einsparen. So wird unter anderem beim Laminieren und Bedrucken weniger Klebstoff und Farbe benötigt, die bei unebenen Folien sonst die Zwischenräume füllen. Mit der neuen Auto Flat Hardware-Software-Lösung macht Reifenhäuser Folien-Planlage (Flatness) jetzt erstmals messbar und vereinfacht zusätzlich die Bedienung: Ein spezieller Sensor misst permanent, wie flach die Folie ist und ermittelt die optimalen Einstellungswerte für die Ultra Flat Reckeinheit. So erzielen Produzenten mühelos perfekt flache Folien, die sie zu einem gefragten Lieferanten für Weiterverarbeiter macht.

Mit ReStart Assistant und Digitalisierung in Richtung automatisierte Fabrik

Neue Materialien wie PCR oder PFAS-freie PPAs erhöhen den Reinigungs- und Siebwechselbedarf. EVO GEN3 reduziert die dafür benötigte Zeit auf ein Minimum: Der ReStart Assistant sorgt dafür, dass die notwendigen Stopps und Restarts der Anlage reibungslos, schnell und zielgenau verlaufen. Alle Rezeptparameter werden dabei automatisch eingestellt und selbst weniger erfahrene Bediener bringen den Prozess schnell wieder auf volle Leistung.

Die EVO GEN3 verfügt zudem über eine komplett neu gestaltete Steuerungsarchitektur für maximale Konnektivität, Datenanalysefähigkeiten und Cybersicherheit – die Grundlage, auf der Produzenten zukünftig eine digitalere oder sogar vollständig automatisierte Fertigung aufbauen können. Eine besondere Rolle wird dabei die Integration der KI-gestützten Reifenhäuser NEXT Lösungen spielen, die völlig neue Möglichkeiten in der Anlagenbedienung – unter anderem mithilfe eines hochspezialisierten Chatbots – bieten*.

* Details zu Reifenhäuser NEXT entnehmen Sie bitte der separaten Pressemitteilung.

Während der K 2025 zeigt Reifenhäuser interessierten Kunden die EVO GEN3 live im unternehmenseigenen Technikum am nur etwa eine Stunde von Düsseldorf entfernten Hauptstandort in Troisdorf.

„Wir freuen uns sehr darauf, die neue Generation zu präsentieren“, erklärt Marcel Perrevort. „Mit EVO GEN3 liefern wir ein Gesamtpaket aus Durchsatz, Qualität und Automatisierung, das eine Overall Equipment Effectiveness (OEE) bietet, die im Markt ihresgleichen sucht.“

Powerful, Smart, Digital – Reifenhäuser zeigt mit der EVO GEN3 eine völlig neue Anlagengeneration für Blasfolien, die einen Rekord-Ausstoß von 1.050 kg/h bei einem Düsen-Durchmesser von 350mm liefert.

Die neuen Ultra Dies von Reifenhäuser sind in drei Varianten verfügbar: eine 3 und 5-Schicht-Variante für maximalen Durchsatz, eine 7-Schicht-Variante – optimiert für Barrierefolien – und eine 9-Schicht-Variante für höchste Folienqualität in komplexen Produkten.

Bilder: Reifenhäuser

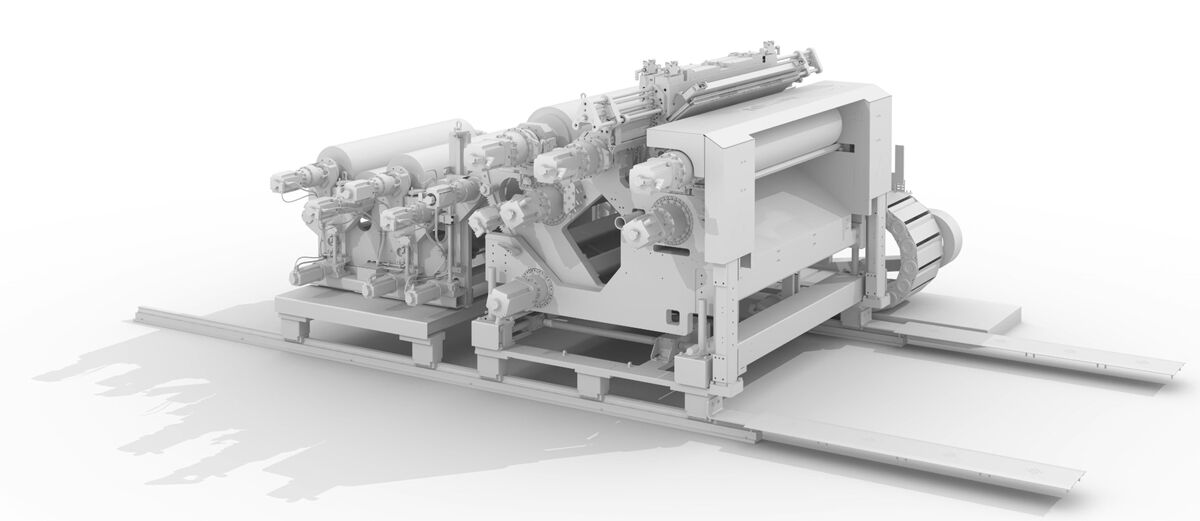

Reifenhäuser präsentiert neue EVEREX Flachfolienanlage mit höchstem Automatisierungsgrad im Markt

Reifenhäuser präsentiert auf der K 2025 seine neue Flachfolien-Anlagengeneration EVEREX für Cast- und Sheet-Anwendungen. Die Anlagen bieten dabei einen im Markt einzigartigen Automatisierungsgrad. Von der automatischen PAM-Steuerung von Coextrusionsadapter und Düse über die Breitenverstellung bis hin zum automatisierten Wickler übernimmt die Anlage zahlreiche Aufgaben vollkommen autonom – ein entscheidender Vorteil angesichts hoher Personalfluktuation und Fachkräftemangels.

Reifenhäuser hat seine Flachfolien-Anlagentechnologie grundlegend erneuert. EVEREX heißt die neue Generation und bietet vor allem eins: einen enormen Sprung in Sachen Automatisierung, der die Anlagenbedienung auch für weniger qualifizierte oder unerfahrene Operatoren einfach, sicher und zuverlässig macht. Darüber hinaus ermöglicht EVEREX den effizienten Einsatz von Barriererohstoffen dank Randeinkapselung und bietet ein komplett überarbeitetes HMI (Human Machine Interface) für eine deutlich intuitivere Bedienung. Das übersichtliche Dashboard-Layout mit intelligentem Farbkonzept ermöglicht dem Nutzer flexible Anpassungen und überzeugt mit einer reaktionsschnellen Touch-Oberfläche.

PAM 2.0 – Vollautomatisierte Breitenverstellung

Mit EVEREX gehören Fehler der Vergangenheit an. Die bereits im Markt erfolgreich etablierte Reifenhäuser PAM Automatisierungsoption (präzise, autonom, mechatronisch) wurde deutlich erweitert und bietet jetzt noch mehr patentierte Funktionen entlang des gesamten Produktionsprozesses. Bisher regelte PAM mit hochpräzisen elektrischen Aktuatoren vollkommen automatisch Düse und Coextrusionsadapter während des laufenden Betriebs. Einmal abgespeicherte Rezepturen können auf Knopfdruck zuverlässig reproduziert werden. Mit PAM 2.0 wurden jetzt zusätzlich die an der Breitenverstellung beteiligten Systeme konsequent automatisiert und so eine vollständige Automatisierung der Anlage erreicht. Produzenten können fortan sämtliche qualitätskritischen Anpassungen bei einem Produktwechsel mechatronisch steuern und sparen bis zu 80 Minuten Zeit gegenüber einem manuellen Produktwechsel, bei gleichzeitiger Erhöhung der Arbeitssicherheit. Produktqualität und die Reproduzierbarkeit der Prozessschritte werden dabei deutlich gesteigert. Durch präzise wiederholbare Abläufe sparen Anwender zudem wertvolle Zeit und senken das Fehlerpotenzial – für einen spürbaren Schub bei der Produktivität.

Beste Folienqualität und exakte Beschnitte

Die Automatisierung des Breitenwechsels umfasst dabei vier Bereiche der Anlage: Das Edge Pinning (elektromagnetisches Anheften) und die Vakuumbox sowie Pre Trim (Vorbeschnitt) und Final Trim (Endbeschnitt). Während die letzten beiden Systeme für den Zuschnitt der Folie relevant sind, gewährleisten die ersten beiden den so wichtigen Kontakt der aus der Düse kommenden Folie mit der Gießwalze (Chill Roll). Ein wichtiger Prozessschritt, um nicht nur die unerwünschte Einschnürung der Randbereiche zu minimieren, sondern auch hohe optische Folieneigenschaften zu erreichen – insbesondere bei der Transparenz. Grundsätzlich ist jedes der vier Systeme einzeln automatisierbar. Den größten Mehrwert bietet jedoch die Aus- oder Nachrüstung vom Edge Pinning bis zum Endbeschnitt. Neben neuen Reifenhäuser Anlagen können auch bestehende Anlagen – sogar von Drittherstellern – mit der Automatisierungslösung ausgestattet werden.

„Mit der automatisierten Breitenverstellung integrieren wir das erforderliche Prozesswissen direkt in die Maschine“, erklärt Marcel Perrevort, Chief Sales Officer der Reifenhäuser Gruppe. „Unsere Kunden steigern so zuverlässig Effizienz, Qualität und Reproduzierbarkeit für eine maximale Overall Equipment Effectiveness (OEE).“

Neue Randeinkapselung für Cast-Anlagen spart bis zu 150.000 Euro pro Jahr bei Barrierefolien

Bei Flachfolien kann durch das Einkapseln der Barriereschicht verhindert werden, dass teure Barriere-Rohstoffe in die Randbereiche der Folie gelangen, die vor dem Aufwickeln abgeschnitten werden. Die Randstreifen können anschließend sofort wieder in den Produktionsprozess zurückgeführt werden. Das Ergebnis: Die Folienränder bestehen nur aus dem kostengünstigeren Rohmaterial – Produzenten können so im Schnitt bis zu 150.000 Euro pro Jahr an Kosten einsparen. Reifenhäuser EVEREX Anlagen setzen dafür auf eine besonders elegante Lösung, bei der das Einkapseln der Barriereschicht nicht erst an der Düse, sondern bereits im Coextrusionsadapter vorgenommen wird.

EVEREX HYBRID Glättwerk:

Maximale Flexibilität und Downgauging ohne Kompromisse

Der Trend bei Flachfolien geht eindeutig zu immer dünneren Materialien, um Rohstoffe und Kosten zu sparen. Doch bislang waren dem sogenannten Downgauging Grenzen gesetzt. Mit marktüblichen Glättwerken konnten zum Beispiel PP-Folien in der Regel nicht dünner als zirka 380 µm gefertigt werden, ohne den Einsatz einer zusätzlichen Luftschlitzdüse, was die Produktivität der Anlage wiederum begrenzt.

Das neue EVEREX HYBRID 4-in-1-Glättwerk kombiniert drei Walzen und eine Luftschlitzdüse, die je nach Bedarf zugeschaltet werden kann. Das Besondere ist dabei die flexibel schwenkbare dritte Walze, die eine große Bandbreite an Foliendicken von 150 bis 2.500 µm ermöglicht. Produzenten erzielen so maximale Flexibilität und Materialeinsparung dank Downgauging bei hundertprozentig reproduzierbarer Produktqualität durch eine mechatronische Steuerung.

EVEREX HYBRID eignet sich besonders für PP-Folien mit präzisem Kühlbedarf, ist aber auch für andere Kunststoffe flexibel einsetzbar. Das Glättwerk lässt sich zudem problemlos in bestehende Anlagen integrieren und ist ideal für Hersteller mit variierenden Produktanforderungen und häufigen Produktwechseln geeignet.

„Unsere neue EVEREX Anlagengeneration bietet eine Fülle smarter Features, mit denen Folienhersteller die Bedienung für ihre Mitarbeiter vereinfachen und ihre Profitabilität nachhaltig steigern“, erklärt Marcel Perrevort. „Der hohe Automatisierungsgrad ist dabei ein klares Alleinstellungsmerkmal im Markt.“

Die neue Reifenhäuser EVEREX Flachfolien-Anlagengeneration bietet einzigartige Automatisierungsfeatures, mit denen Folienhersteller die Bedienung für ihre Mitarbeiter vereinfachen und die Profitabilität nachhaltig steigern.

Das EVEREX HYBRID Glättwerk bietet maximale Flexibilität und Downgauging ohne Kompromisse.

Bilder: Reifenhäuser

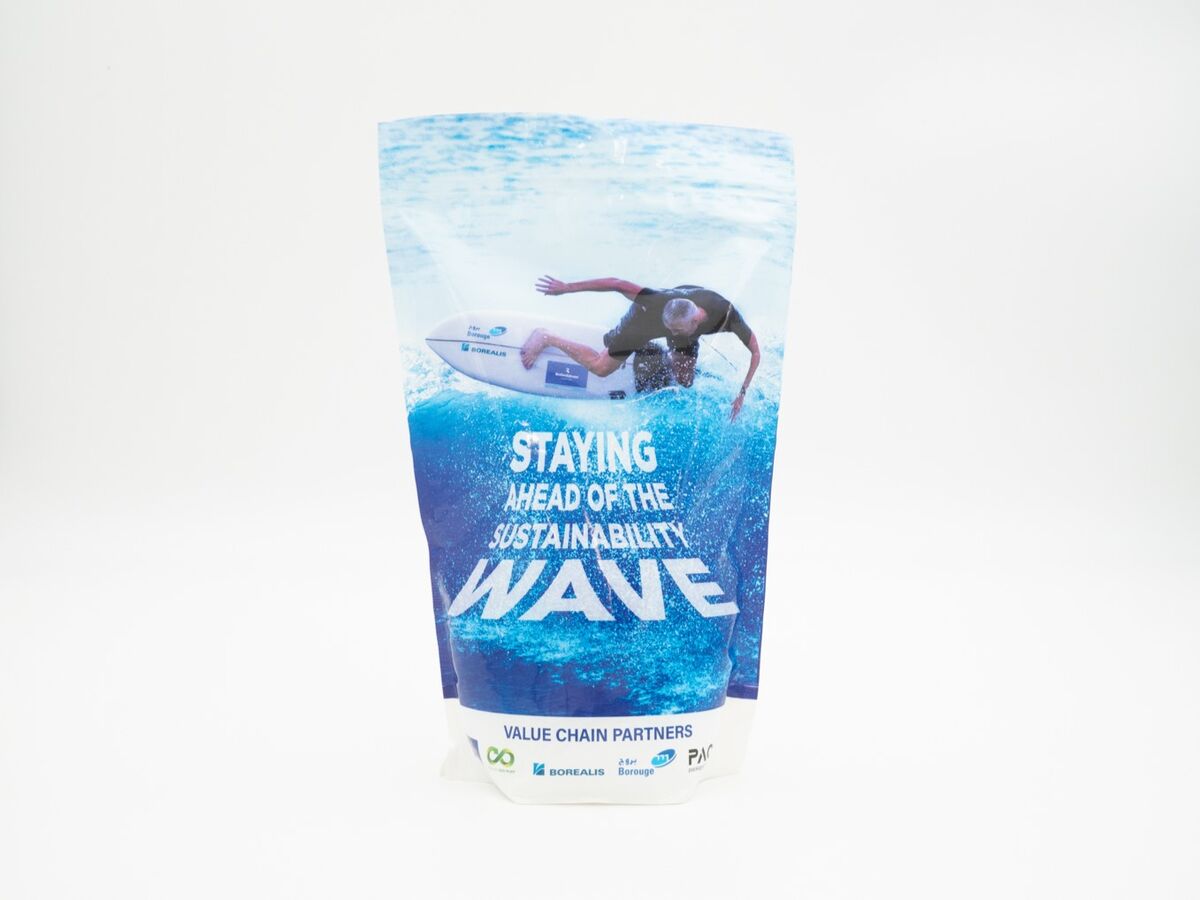

Reifenhäuser zeigt einzigartige Verpackungslösungen, die Nachhaltigkeit, Qualität und Profitabilität vereinen

Reifenhäuser zeigt auf der K 2025 eine breite Palette von Endanwendungen, die Nachhaltigkeit, Qualität und Profitabilität perfekt vereinen. Gemeinsam mit Rohstoffpartnern und Verpackungsherstellern präsentiert Reifenhäuser dabei gleich zwei Rekorde in Sachen Ausstoß und Downgauging.

14 Mikrometer: weltweit dünnste MDO-PE-Blasfolie für nachhaltige All-PE-Pouches

Reifenhäuser Blown Film ist die prozessstabile Produktion einer 14 µm MDO-PE-Folie gelungen. Die Extrusionsspezialisten hatten erst vor rund einem Jahr mit einer 18 µm MDO-PE-Folie einen neuen Bestwert im Markt gesetzt und dabei weiteres Downgauging-Potenzial angekündigt. Dieses wurde jetzt mit der Verbesserung auf nur noch 14 µm eindrucksvoll realisiert und wird in Form eines marktreifen All-PE-Pouches (Standbodenbeutel) auf der K 2025 präsentiert. Die Technologie dahinter heißt EVO Ultra Stretch – eine patentierte MDO-Einheit, die direkt im Abzug der Blasfolienanlage positioniert ist und die Folie aus erster Wärme verstreckt. Das Verfahren macht den Prozess – in Kombination mit speziell entwickelten Rohstoffen von Borouge und Borealis – besonders stabil, was sonst oft der limitierende Faktor für eine Materialreduktion ist. Ein zusätzlicher Mehrwert durch Ultra Stretch entsteht beim Einsatz von EVOH für Barrierefolien. Der Barriereeffekt des teuren Rohstoffs wird durch den Stretch-Vorgang verstärkt, sodass weniger davon eingesetzt werden muss. Insgesamt sinken die Produktionskosten so auf ein wettbewerbsfähiges Niveau im Vergleich zu konventionellen Folien, was das entscheidende Kriterium für die Marktakzeptanz ist.

1.000 kg/h Ausstoß: hochwertiger Collation Shrink Film für maximalen Profit

Mit der neuen EVO GEN3 Blasfolien-Anlagengeneration ist Reifenhäuser ein neuer Ausstoßrekord für Schrumpffolie gelungen. Die Folie kommt unter anderem im Logistikbereich zum Einsatz: Mehrere Einzelverpackungen – etwa Flaschen, Dosen oder Becher – werden damit zu handlichen Verkaufseinheiten zusammengefasst. Diese schützt die Produkte beim Transport und sorgt durch Schrumpfen bei Hitze für eine stabile, transparente Bündelverpackung. Reifenhäuser setzt für die Folie ExxonMobil Signature Polymers ein, die eine verbesserte Fließfähigkeit und Verarbeitbarkeit sowie bessere mechanische Leistung und Optik bieten. Neben den Rohstoffen unterstützte das Team von ExxonMobil Signature Polymers zudem mit technischem Fachwissen bei der Verarbeitung. Die Folie ist – bei einem Ausstoß von 1.000 kg/h – einzigartig im Markt und bietet höchste Profitabilität.

35 Prozent PCR-Anteil: High-Performance-Industriefolie für Dehnhauben

Reifenhäuser zeigt auf der K Anwendungen mit einem besonders hohen Rezyklat-Anteil aus der Hausmüllsammlung (PCR). Ein bemerkenswertes Anwendungsbeispiel ist eine Dehnhauben-Folie mit 35 Prozent PCR-Anteil. Die Folie ist eine Hochleistungsanwendung, in der bisher eine PCR-Beimischung in dieser Größenordnung nicht möglich war. Möglich macht dies die Reifenhäuser EVO Fusion Doppelschnecken-Extrusionstechnologie, die dank fortschrittlicher Mischung und Entgasung einen absolut stabilen Produktionsprozess bietet. So erzielen Folienhersteller mit PCR auch mit Typen aus der Hausmüllsammlung eine nachhaltige und zugleich profitable Folie, die vor dem Hintergrund steigender gesetzlicher Rezyklat-Vorgaben (PPWR) an Nachfrage gewinnen wird.

Cast MDO Pouches kombinieren Recyclingfähigkeit und Funktionalität

Die Flachfolien-Experten der Reifenhäuser Gruppe zeigen unter anderem einen leistungsfähigen Cast All-PP Stand-up Pouch mit hoher Sauerstoffbarriere, der – neben bester Recyclingfähigkeit – auch durch Funktionalität überzeugt und sich dabei besonders wirtschaftlich herstellen lässt. Die Folien für den Pouch wurden auf einer Reifenhäuser Cast-MDO-Anlage bei RC-Film produziert und gemeinsam mit TPN Food Packaging und Wipf weiterverarbeitet. Die MDO-Technologie von Reifenhäuser spart durch das Verstrecken Materialkosten bei Barriere-Folien, weil der Prozess den EVOH-Barriereeffekt verstärkt. Der EVOH-Anteil kann so auf weniger als fünf Prozent des Gesamtgewichts der Verpackung reduziert werden, was gleichzeitig auch die Voraussetzung für deren Recyclingfähigkeit ist.

Einen besonderen Endkundenmehrwert liefert das MDO-Verfahren mit dem sogenannten Easy-Tear-Effekt: Die Verpackung kann, wie am Lineal gezogen in eine Richtung aufgerissen und mittels innenliegender Clips oder Zippern wieder verschlossen werden. Bisher wurden solche Verpackungsfunktionen bei Standbodenbeutel üblicherweise mittels Laser-Perforation umgesetzt, was sich negativ auf die Struktur der Verpackung, die Barrierewirkung und somit die Haltbarkeit des verpackten Produkts auswirken kann. Dank der Reifenhäuser Cast-MDO-Technologie wird diese Eigenschaft allein durch das Recken der Folie erreicht – ohne Beeinträchtigung anderer wichtiger Folieneigenschaften.

Reifenhäuser Blown Film ist die prozessstabile Produktion einer 14 µm MDO-PE-Folie für Stand-up Pouches gelungen.

Die nachhaltigen Cast All-PP Stand-up Pouches überzeugen nicht nur mit bester Recyclingfähigkeit, sondern auch durch Funktionalität dank des Easy-Tear-Effekts.

Bilder: Reifenhäuser

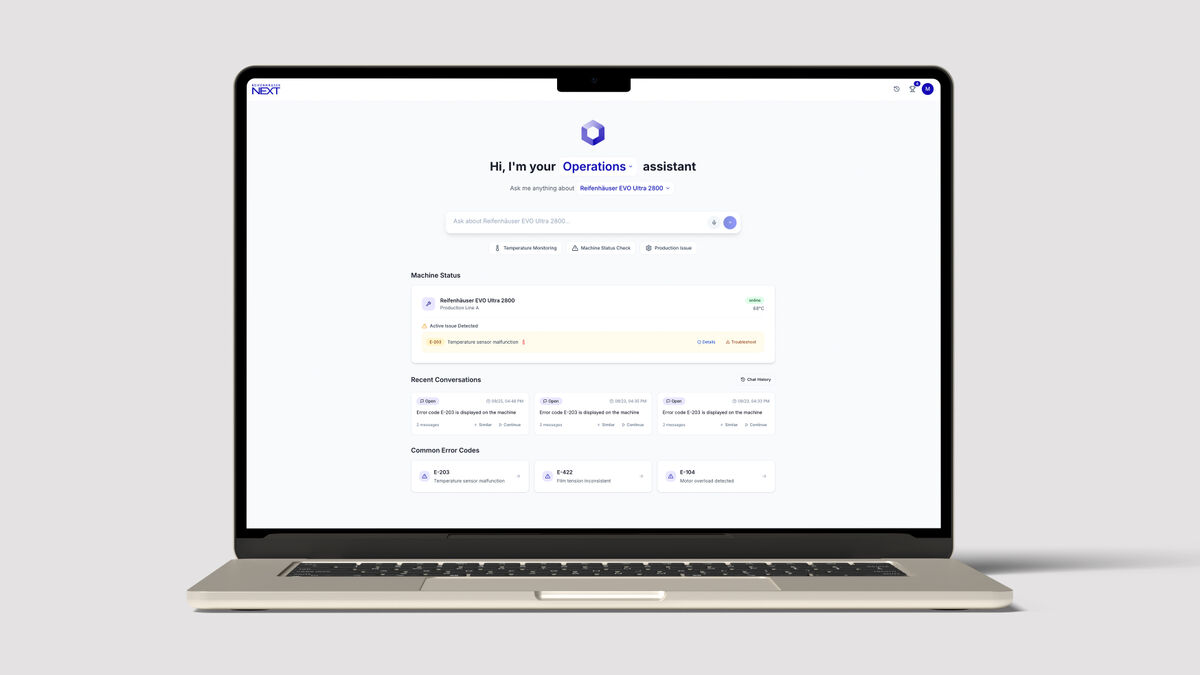

Reifenhäuser NEXT: Mit Industrial AI gegen den Fachkräftemangel und zu operativer Exzellenz

Die Reifenhäuser Gruppe zeigt auf der K 2025 erstmals das volle Potenzial von Industrial AI für die Produktivität in der Kunststoffverarbeitung. Herzstück der eigens dafür gegründeten Marke „Reifenhäuser NEXT“ ist ein leistungsstarker KI-Chatbot, mit dem auch unerfahrene Anlagenbediener komplexe Aufgaben im Tagesgeschäft schnell lösen – und so Verfügbarkeit, Produktivität und Qualität maximieren.

Die Zahlen sprechen eine deutliche Sprache: In Deutschland sind inzwischen 86 Prozent der Unternehmen vom Fachkräftemangel betroffen – mehr als doppelt so viele wie noch vor zehn Jahren. Der globale Durchschnitt liegt derzeit bei 74 Prozent*. Produzierende Betriebe belegen dabei im Branchenvergleich Platz fünf. Die geringe Verfügbarkeit und hohe Fluktuation erfahrener Produktionsspezialisten zählt zu den größten Herausforderungen in der Kunststoffindustrie.

*Quelle: MPG-Studie Fachkräftemangel 2025

Mit Reifenhäuser NEXT machen sich Kunststoffproduzenten weniger abhängig von hochqualifiziertem Personal und steigern ihre Overall Equipment Effectiveness (OEE), indem sie Verfügbarkeit, Leistung und Qualität optimieren. Möglich wird dies durch ein einzigartiges Ökosystem, das modernste KI-Technologien mit dem bewährten Expertenwissen von Reifenhäuser und Live-Daten aus der Produktion verbindet.

„Google, OpenAI und Co. zeigen im Consumer-Bereich bereits eindrucksvoll, was KI-Lösungen leisten können. Eine KI ist dabei jedoch immer nur so intelligent wie die Daten, mit denen sie trainiert wurde“, erklärt Jan Karnath, Chief Digital Officer (CDO) der Reifenhäuser Gruppe und verantwortlich für die Marke NEXT. „Reifenhäuser verfügt über jahrzehntelange Erfahrung in der Kunststoffextrusion. Dieses gebündelte Wissen haben wir in eine am Markt einzigartige KI-Lösung integriert.“

Das Portfolio von Reifenhäuser NEXT basiert auf drei Product Streams, die nahtlos ineinandergreifen:

NEXT.AI – Intelligente Assistenzsysteme

Im Zentrum von NEXT.AI steht ein KI-Chatbot, der Maschinenbediener und Serviceteams im laufenden Betrieb in Echtzeit unterstützt. Die KI greift dafür auf das umfassende Know-how von Reifenhäuser in Technik, Service, Wartung und Verfahrenstechnologie zurück – wenn gewünscht außerdem auf die Dokumentation und Live-Produktionsdaten des Anwenders. Bediener erhalten so durch einfache Texteingaben (Prompts) im Chatbot sofort umsetzbare Handlungsempfehlungen – beispielsweise bei Qualitätsproblemen. Dank der Unterstützung erzielen auch unerfahrene Mitarbeiter optimale Ergebnisse. Das reduziert Ausfallzeiten, senkt Servicekosten und macht Produktionsprozesse effizienter.

„Unsere Assistenzsysteme sind wie ein ständiger Begleiter für die Produktionsteams. Sie liefern nicht nur schnelle Problemlösungen, sondern zukünftig auch proaktive Alarme und Optimierungsvorschläge“, so Karnath.

NEXT.Learning – Wissen als Schlüssel zum Erfolg

Um das notwendige Fachwissen bei Kunststoffverarbeitern aufzubauen und langfristig zu etablieren, bietet NEXT.Learning eine Kombination aus On-Site-Trainings und einer digitalen Lernplattform. Diese ist individuell auf die Bedürfnisse der Kunden zugeschnitten und hilft Produzenten, das Fachwissen trotz Personalfluktuation im Unternehmen zu halten und jederzeit für neue Mitarbeiter verfügbar zu machen. Dank des Einsatzes sogenannter KI-Avatare können Kunden die virtuellen Trainings in über 100 Sprachen abrufen. Auf Anfrage kann Reifenhäuser NEXT die Inhalte zudem sehr schnell auf kundenspezifische Anforderungen hin anpassen und bereitstellen.

„Durch den Einsatz von Natural Language Processing (NLP) demokratisieren wir Fachwissen für unsere globale Kundschaft in einer völlig neuen Dimension. Erste Pilotprojekte haben äußerst positives Feedback erzeugt und verdeutlichen den Mehrwert unserer Lösung – insbesondere für internationale Kunden deren Produktionsmitarbeiter verschiedene lokale Sprachen sprechen und zum Beispiel über keine ausreichenden Englischkenntnisse verfügen“, erklärt Karnath.

NEXT.Data – Aus Daten Mehrwerte generieren

Der dritte Product Stream NEXT.Data ermöglicht es Herstellern, das volle Potenzial ihrer Produktionsdaten auszuschöpfen. Die Daten werden über robuste Systemintegrationen (z.B. OPC UA oder GraphQL) automatisch aggregiert und mithilfe der Anwendungssuite ExtrusionOS in übersichtlichen Dashboards dargestellt. ExtrusionOS ist speziell für die Anforderungen der Kunststoffextrusions- und Verpackungsindustrie entwickelt. Kunden können damit unter anderem Echtzeit-Analysen und automatisierte OEE-Berechnungen erstellen, um datenbasierte Entscheidungen zu treffen.

„Mit den Reifenhäuser NEXT Product Streams liefern wir unseren Kunden eine individuell zugeschnittene Industrial-AI-Journey. Je nach Anforderung kombinieren wir unsere NEXT.AI-, Learning- und Data-Lösungen, wählen die passende Integrationsstufe und schaffen so die Basis für operative Exzellenz im Anlagenbetrieb“, erklärt Karnath.

Aktuelle Studien zeigen, dass der Einsatz von KI in der Industrie erhebliche Potenziale zur Steigerung der Gesamtanlageneffektivität (OEE) bietet – mit Verbesserungen um bis zu 15 Prozent. Möglich wird dies unter anderem durch die Verringerung von Ausfallzeiten und die Reduktion von Ausschuss um bis zu 20 Prozent*. Zudem werden Kostenersparnisse im Bereich der Wartung erwartet, die durch eine optimierte Service- und Ersatzteil-Planung erzielt werden können. Reifenhäuser NEXT setzt genau hier an und unterstützt Unternehmen dabei, den Einsatz von KI gezielt in die industrielle Produktion zu integrieren, um diese Potenziale voll auszuschöpfen und nachhaltige Verbesserungen zu realisieren.

*Quelle: McKinsey / Deloitte

Der NEXT.AI KI-Chatbot unterstützt Maschinenbediener im laufenden Betrieb und liefert durch einfache Texteingaben (Prompts) sofort umsetzbare Handlungsempfehlungen.

Durch den Einsatz von sogenannten KI-Avataren bietet NEXT.Learning virtuelle Trainings in über 100 Sprachen.

Mit NEXT.Data erstellen Produzenten Echtzeit-Analysen und automatisierte OEE-Berechnungen, um datenbasierte Entscheidungen zu treffen.

Bilder: Reifenhäuser NEXT

Die Reifenhäuser Gruppe auf einen Blick:

- Gründungsjahr: 1911

- Mitarbeiter: 1.500

- Produktionsstandorte: Troisdorf (Hauptstandort), Worms, Kabelsketal, Heinsberg, Maize (USA)

Die Reifenhäuser Gruppe ist führender Anbieter innovativer Technologien und Komponenten für die Extrusion von Blasfolien, Flachfolien und Vliesstoffen. Seit den Anfängen der Kunststoffindustrie in den 1950er Jahren hat Reifenhäuser unzählige Kunden dabei unterstützt, eine erfolgreiche Produktion aufzubauen und zu Top-Lieferanten ihrer Branche zu werden. Als Marktführer und Familienunternehmen verfügt Reifenhäuser über spezialisierte Business Units, die ihr Wissen in Konstruktion, Prozess- und Verfahrenstechnik, Automatisierung, Digitalisierung, Projektierung, Fertigung und Logistik bündeln. Gemeinsam bildet die Reifenhäuser Gruppe das weltweit größte Kompetenznetzwerk für Kunststoffextrusionstechnologie. Auch über 110 Jahre nach der Gründung im Jahr 1911 ist das Unternehmen zu 100 Prozent in Familienbesitz.

Reifenhäuser Blown Film: Spezialisten für Blasfolientechnologie

Mit Technologien und Know-how entlang der gesamten Wertschöpfungskette unterstützt die Business Unit Reifenhäuser Blown Film ihre Kunden bei der wirtschaftlichen Produktion hochqualitativer Blasfolien, die am Markt überzeugen und Geschäftserfolg sichern. Reifenhäuser Blasfolienanlagen ermöglichen es Produzenten, den Anforderungen hinsichtlich recyclebarer Produkte, Rezyklatanteilen und biologisch abbaubarer Kunststoffprodukte gelassen entgegen zu blicken, an Geschwindigkeit zu gewinnen und den Nachhaltigkeitswandel als Chance für wirtschaftlichen Erfolg zu nutzen.

Reifenhäuser Cast Sheet Coating: Modulare Anlagen zur Herstellung von Gießfolien, Glättwerksfolien und Extrusionsbeschichtungen

In der Business Unit Cast Sheet Coating entwickelt und fertigt Reifenhäuser standardisierte und maßgeschneiderte Gießfolien-, Glättwerks- und Extrusionsbeschichtungsanlagen, sowie Einzelkomponenten wie Coextrusionsfeedblöcke, Gießteile, Glättwerke und Wickler, die perfekt zu den Anforderungen der Kunden passen und entscheidende Wettbewerbsvorteile in Sachen Qualität, Zuverlässigkeit und Wirtschaftlichkeit bieten.

Reifenhäuser Reicofil: Spezialist für innovative Spinnvlies-, Meltblown- und Compositeanlagen

Reifenhäuser Reicofil ist Spezialist und weltweit führender Hersteller kompletter Spinnvlies-, Meltblown- und Compositeanlagen, mit denen Produzenten höchsten Qualitätsansprüchen in der Hygiene, Medizin und Filtration gerecht werden. Reicofil begleitet seine Kunden von der Planung der Produktionsstätte, über die Inbetriebnahme der Anlage bis zur Weiterentwicklung der Produkte, und sichert so einzigartige Qualität und Zuverlässigkeit.

Reifenhäuser Extrusion Systems: Maßgeschneiderte Komponenten für Extrusion und Spritzguss

Die Reifenhäuser Extrusion Systems entwickelt und fertigt maßgeschneiderte schmelzeführende und formgebende Komponenten für Extrusion und Spritzguss zum Preis von Standardlösungen und unterstützt Produzenten dabei, Top-Qualität effizient und wirtschaftlich herzustellen. Kunden werden Schritt für Schritt zur idealen Komponente geführt oder es erfolgt eine Fertigung nach vorgegebener Zeichnung. Zum Portfolio gehören Schnecken, Zylinder, Extruder, Coextrusionsadaptoren, Breitschlitzdüsen, Automatisierungslösungen, Meltblown-Werkzeuge und Mikrokomponenten. Darüber hinaus ist die Extrusion Systems Spezialist für Verschleißschutz: Reifenhäuser Reiloy entwickelt die entsprechenden Hartlegierungen als einziger Anbieter im Markt komplett inhouse.

Management

Bernd Reifenhäuser (CEO, Managing Partner)

Dr. Bernd Kunze (CTO)

Marcel Perrevort (CSO)

Ulrich Reifenhäuser (Managing Partner)

Karsten Kratz (CFO)

Headquarter: Troisdorf, Germany