Multilayer-Barrierefolien punktgenauer steuern und Umstellzeiten verkürzen.

Niklas Rad, Teamleiter Materialentwicklung bei Berry Superfos in Bremerförde, einem Unternehmen der Berry Global Inc., war sich sicher, dass das bessergehen muss: Jeder Produktwechsel an seiner Tiefziehfolienanlage für Multilayer-Barrierefolien fühlte sich an wie eine anstrengende Wanderung, bei der die belohnende Ankunft am Gipfel doch ausbleibt. Verursacher war der verbaute Bolzen-Coextrusionsadapter. Anlagenbediener mussten bei Sortenwechseln lange tüfteln, um die Schichtverteilung für das neue Produkt einzustellen, um am Ende doch hohe Toleranzen in Kauf zu nehmen. Heute funktioniert das schnell und einfach.

Das Projekt

Umbau einer Fremdanlage zur Integration eines Reifenhäuser Reicofeed Pro IE Coextrusionsadapters

- Umbauzeit: ca. 2 Wochen

- Gutproduktion: einen halben Tag nach Montage

Die Erfolge

- Produktwechsel mit geringer Umstellzeit

- Punktgenaue und reproduzierbare Schichtverteilung

- Minimierung der Einzelschicht Toleranzen

- Gleichmäßigere Tiefziehqualität

- Einfache Bedienung

Optimale Schichtverteilung war eine Herausforderung

Dass die Einstellung der optimalen Schichtverteilung eine echte Herausforderung ist – zumindest ohne passendes Equipment – hat Niklas Rad selbst erfahren. Zusammen mit der Produktion und der Technikabteilung des Standortes hat er viel getestet, bevor er bei Reifenhäuser anklopfte. Aber nichts führte zum gewünschten Erfolg.

Experimente, das Fließen der Schichten mit verschiedenen Materialien und Prozessparametern positiv zu beeinflussen, scheiterten oder hatten nur bedingten Einfluss. Der verbaute Feedblock mit seinen profilierten Bolzen konnte durch mechanische Bearbeitung zwar optimiert werden, aber nur für ein spezielles Produkt. Irreversibel und zu unflexibel für die breite Produktpalette. Mit einer technisch etwas ausgefeilteren Lösung – dem Lammellen-Coextrusionsadapter - konnte Berry Superfos zwar Profile feiner regeln, musste dafür aber bei Änderungen am Profils des Feedblocks den Produktionsausfall eines ganzen Tages in Kauf nehmen.

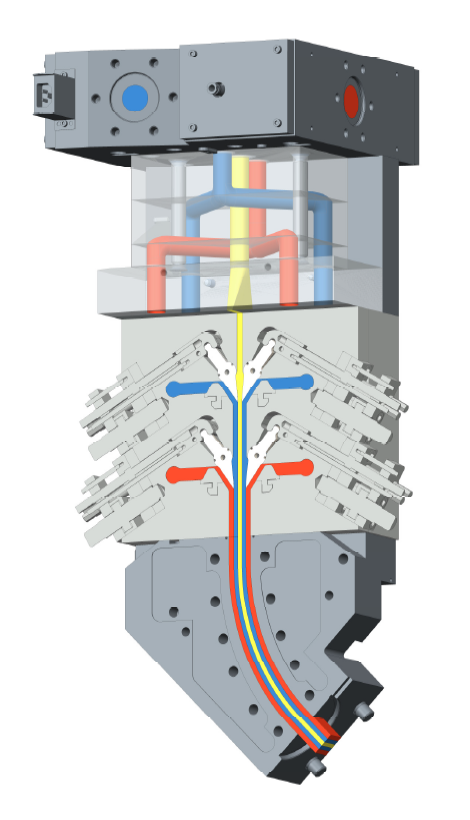

Erst ein ReicoFeed Pro IE-Coextrusionsadapter von Reifenhäuser versprach die gewünschte Kombination aus punktgenauer Schichtverteilung, hoher Flexibilität und Umstell-Geschwindigkeit. Zwei Fragen aber blieben vorerst: Wie den Vorstand von der Investition überzeugen und ist der Umbau einer Fremdanlage, die aus Komponenten verschiedener Hersteller besteht, überhaupt möglich?

Sicherheit und ein fundierter Business-Case überzeugen den Vorstand vom neuen Coextrusionsadapter

Die Produktionsmitarbeiter und die Techniker des Standortes waren schnell von der Reifenhäuser-Lösung überzeugt. Aber würde auch die Zentrale zustimmen, die Projekte in dieser Größenordnung genehmigen muss? Sicherheit war hierbei der Schlüssel: Im Reifenhäuser Technikum testete Berry Superfos den Coextrusionsadapter unter Produktionsbedingungen mit eigenen Materialien und verschiedenen Folienverbunden. Die Versuchsergebnisse bestätigten die erwarteten Verbesserungen durch das System und lieferten ganz nebenbei reale Daten zur Berechnung eines fundierten Business-Cases, der den Vorstand überzeugte.

Rüdiger Kierstein, Produktionsleiter Extrusion bei Berry Superfos an der umgebauten Tiefziehfolienanlage

Der Umbau einer bestehenden Tiefziehfolien-Anlagen ist eine Herausforderung aber kein Hindernis

Besondere Herausforderung auf dem Weg zur optimalen Schichtverteilung: Der Feedblock musste in eine bestehende Anlage integriert werden. Niklas Rad erinnert sich: “Anders als bei einer Neuanlage standen die Extruder natürlich schon. Ein Coextrusionsadapter erfordert allerdings bestimmte Einlaufgeometrien. Reifenhäuser hat deshalb die komplette Schmelzeleitung neu designet, was gut funktioniert hat." Die eigentliche Montage des Coextrusionsadapters hat Berry selbst übernommen. Nach ca. zwei Wochen war der Umbau abgeschlossen.

Reifenhäuser-Leistungen

Das Ergebnis: Schneller Produktionsstart – wertvolle Verbesserungen

Bereits einen halben Tag nach Montage des neuen Reicofeed Pro IE war die Produktion wieder produktionsfähig. „Das grundsätzliche Bedienprinzip des Reifenhäuser Coextrusionsadapters ist sehr simpel, so dass der Start schnell gelingt. Nach spätestens einer Woche hatten wir die nötige Erfahrung im Zusammenspiel zwischen dem System und unseren Materialien, um das volle Potential des Adapters zu heben.“ Heute produziert Berry Superfos Barrierefolien in Top-Qualität, mit verbesserten Schichttoleranzen und wechselt ohne Anlagenstopp oder Rüstzeiten von einem aufs andere Produkt. Die einstigen Wanderer haben Ihre Goretex-Stiefel gegen Spikes getauscht – für schnelle Richtungswechsel und Sprints mit sicherem Zieleinlauf.