Medizinfolien statt Bürofolien dank Anlagenumbau

Seit 2010 vertraut Achilles USA bei der Produktion von Flachfolien auf eine Chillroll-Extrusionsanlage der Reifenhäuser Unit Cast Sheet Coating (CSC). Damit produzierte das Unternehmen unter anderem Klarsichthüllen, Schnellhefter und weitere Büromaterialien für den amerikanischen Markt. Vor einiger Zeit erkannte die Unternehmensführung, dass der Markt für diese Art von Folien keine großen Wachstumspotenziale mehr versprach.

Über Achilles

Die Achilles Corporation aus Japan geht zurück auf ein im Jahr 1947 gegründetes Unternehmen. Weltweit sind rund 1.250 Mitarbeiter für Achilles tätig. Das Unternehmen fertigt hauptsächlich Schuhe sowie Kunststoffanwendungen für diverse Industrien. Die 1973 gegründete Tochter Achilles USA hat ihren Hauptsitz in Everett vor den Toren Seattles. Der Standort ist zugleich der einzige Produktionsstandort in Nordamerika. Der Fokus von Achilles USA liegt zunehmend auf medizinischen Anwendungen. Die Umrüstung einer Reifenhäuser-Anlage zur Anfertigung medizinischer Folien unterstreicht dieses Ansinnen.

Deutlich verheißungsvoller erschien die Herstellung medizinischer Folien, wie sie das japanische Mutterunternehmen produziert. Diese wurden bislang von dort für den amerikanischen Markt importiert und von Achilles USA vertrieben. Ein ebenso zeitaufwändiges wie kostenintensives Unterfangen. „Um uns unabhängiger von teuren Lieferketten zu machen, lag es nahe, die medizinische Folie direkt in unserem Werk in Everett anzufertigen“, sagt Carson Reid, Manufacturing Project Engineer bei Achilles USA. Doch dabei gab es einige Herausforderungen zu meistern: „Zum einen hatten wir bis dahin keine Erfahrung mit der Herstellung dieser Folien. Zum anderen verfügten wir über keine geeignete Anlage“, so Reid. Um Synergieeffekte zu nutzen und Kosten einzusparen, sollte die Reifenhäuser-Anlage als Basis erhalten bleiben und um die notwendigen Komponenten ergänzt werden.

Expertise und bewährtes Team sprechen für Reifenhäuser CSC

Für die Umrüstung wandten sich die Verantwortlichen von Achilles USA an Reifenhäuser CSC. Schließlich waren die Kontakte nie abgebrochen, die zu modernisierende Anlage hatte ihren Zweck erfüllt und Reifenhäuser CSC verfügte über alle notwendigen Unterlagen zur Anlage. Auch die Beratungsexpertise sprach für die Spezialisten aus Deutschland. „Unsere Ansprechpartner bei Reifenhäuser kennen sich nicht nur mit Extrusionsanlagen, sondern auch mit Kunststoffmischungen aus und hatten darüber hinaus unsere Prozesse kennengelernt. Die Entscheidung Reifenhäuser erneut zu engagieren, fiel uns leicht“, resümiert Reid. Das bedeutete zugleich, dass unter anderem Hüseyin Pek, Servicetechniker von Reifenhäuser CSC, ins Spiel kam. Er hatte bereits am Aufbau der ersten Anlage mitgewirkt, was für Reid einen Riesenvorteil darstellte: „Nach all den Jahren wieder auf das gleiche Serviceteam setzen zu können, das kommt wirklich selten vor.“

Mit der Kontaktaufnahme durch Achilles USA begann für Pek und seine Kollegen die Arbeit: „Zunächst fuhren wir Versuche mit der alten Anlage, bevor wir Versuche im Technikum starteten, unserem Forschungs- und Entwicklungszentrum . So kristallisierte sich heraus, in welcher Anlagen-Konstellation die Originalrezeptur am besten zu verarbeiten ist.“ Schließlich war es unerlässlich die gleiche hochwertige Folienqualität zu erzielen, wie der japanische Mutterkonzern.

Nach den umfangreichen Tests war klar, welche Komponenten der bestehenden Anlage weiterverwendet werden konnten und welche neu hinzukommen mussten. Eine Erkenntnis war auch, dass einige Teile vollständig neu anzufertigen waren. Von der Herangehensweise sowie den Lösungsvorschlägen überzeugte sich ein größeres Achilles-Team aus den USA und Japan am Reifenhäuser-Hauptsitz in Troisdorf. Damit war die Grundlage gelegt, um später beim Umbau der Anlage Hand in Hand zusammenzuarbeiten. Auf Reid und sein Team in den USA wartete darüber hinaus der Aufbau eines Reinraums um die Anlage herum. Nur so konnten die elementaren Hygienebedingungen für medizinische Folien geschaffen werden.

Präzise einzuhaltende Vorgaben

Als Achilles USA 2024 die Produktion auf der alten Anlage beendete, begann die Demontage der nicht mehr benötigten Teile. Ab August 2024 startete die Montage der neuen Komponenten. Reifenhäuser CSC integrierte zwei zusätzliche kleine Extruder in die Anlage, ein neuer Feedblock ermöglicht nun die Produktion der benötigten Anzahl an Folienschichten. Der klare Fokus bei der Umrüstung lag auf dem Heißteilbereich und der Formgebung. Neben vier neuen Düsen inklusive Düsenaufheizstation und penibel eingestellten Trocknern kam es auf die Oberfläche der Gießwalze an. Ihre Prägung verleiht der aus den Düsen kommenden Schmelzfahne erst ihre einzigartige Struktur. Diese Struktur ist wichtig, denn sie ermöglicht die spätere Funktion der medizinischen Folie. Bei der Beschichtung der Walze – die obendrein einen genau getimten Druck auf die Folie ausüben muss – vertraut Achilles USA auf eine von Reifenhäuser CSC gefertigte Gummierung.

Die Inbetriebnahme des Umbaus verlief erfolgreich.

Nach der abgeschlossenen Umrüstung ist die Anlage imstande, bis zu 650 Kilogramm Folie pro Stunde anzufertigen. Die medizinische Folie besteht aus fünf Schichten und ist zwischen 0,1 und 0,35 Millimeter dick. Sie wird zur Herstellung einer Vielzahl von Biobeuteln für unterschiedliche Zwecke in der pharmazeutischen Industrie verwendet. Die Folie darf sich beim Kontakt mit Impfstoffen nicht auflösen und muss eine ausgezeichnete Barrierewirkung aufweisen, damit sie keine Flüssigkeit durchdringt. Um diese Wirkung zu erreichen, werden verschiedene Barriere-Materialien wie EVOH und LDPE in der Folie verarbeitet.

Testlauf bestätigt hervorragende Folienqualität

Anfang 2025 bewies sich die umgebaute Anlage dann in einem Testlauf. „Im Anschluss daran haben wir unseren japanischen Kollegen die produzierten Folien gezeigt, die von der Qualität enorm beeindruckt waren. Wir haben gleich im ersten Versuch die Qualität erreicht, die sie über die vergangenen zehn bis 15 Jahre erzielt haben und das mit einer wesentlich schnelleren Anlaufzeit“, ist Reid überaus zufrieden.

Ein weiterer Pluspunkt der Anlage ist, dass sie sich nahezu so bedienen lässt, wie die alte. Das Personal arbeitet weiterhin mit der bekannten Steuerungseinheit, lediglich ergänzt um wenige neue Funktionen. Da Achilles USA die umgebaute Anlage rund um die Uhr fahren will, wird sie zusätzliches Personal einstellen, das vorab von Reifenhäuser CSC geschult wird.

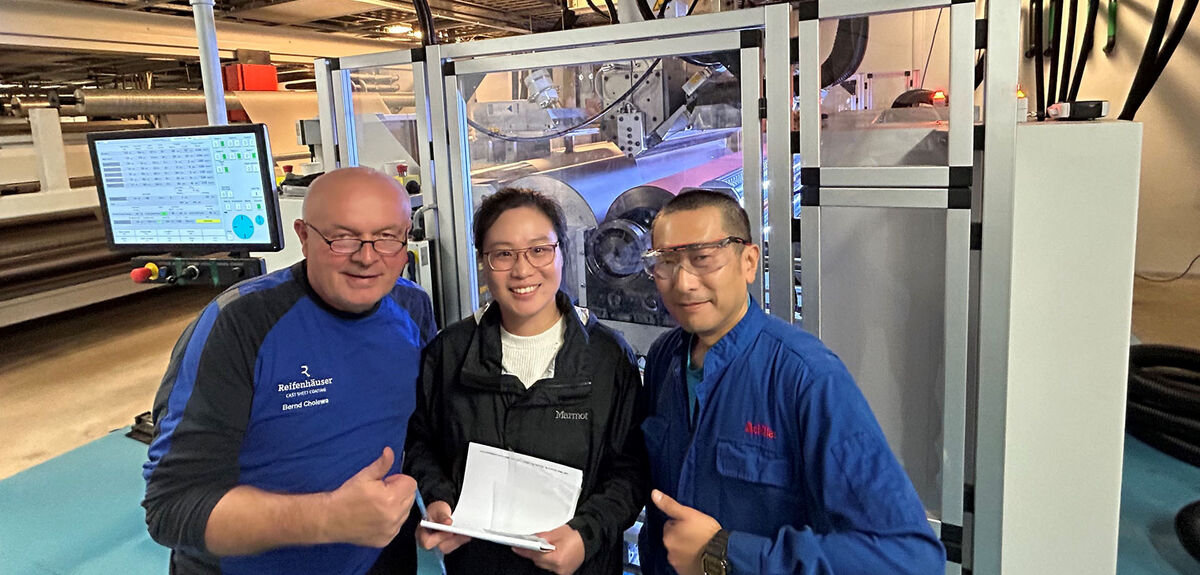

„Als Kunde von Reifenhäuser haben wir uns über den gesamten Prozess hinweg von unseren Ansprechpartnern sehr gut informiert und betreut gefühlt“, blickt Reid positiv zurück. „Insbesondere Hüseyin Pek und Verfahrenstechniker Bernd Cholewa waren für mich bei der Installation der Anlage entscheidend. Mit ihren Empfehlungen sind wir in der Lage, die Anlage bestmöglich zu fahren und eventuelle Fehler frühzeitig aufzudecken“, resümiert Reid. Für Achilles USA ergab sich eine Win-win-Situation: Dank der Unterstützung von Reifenhäuser CSC konnte das Unternehmen auf die Anschaffung einer komplett neuen Anlage verzichten und gleichzeitig ein hochwertigeres Produkt herstellen.

Vier Vorteile für Achilles USA durch die Umrüstung der Extrusionsanlage:

Sie wollen mit Ihren Anlagen neue, wertigere Produkte erzeugen, um sich so neue Märkte zu erschließen? Oder Sie benötigen Beratung beim Aufbau einer Produktion? Dann kontaktieren Sie unsere Ansprechpartner bei Reifenhäuser Cast Sheet Coating:

Ihr Kontakt:

Spicher Strasse 46

D-53844 Troisdorf

Germany