Wer nicht fragt, zahlt mehr:

Was bietet die

Legierung außer

der Härte

Das ist vielleicht die wichtigste Frage auf der Suche nach dem wirtschaftlichsten Zylinder-Verschleißschutz. Die wichtigste

Erkenntnis: Härte alleine ist gar nicht entscheidend.

Nur wer die richtigen Fragen stellt,

bekommt den besseren Verschleißschutz.

Und mehr Zylinderlebenszeit pro Euro.

Woran misst sich Wirtschaftlichkeit?

Daran, dass ein Verschleißschutz bei gleicher Härte das bessere Kosten-Nutzen-Verhältnis bietet. Weil die Legierung in den entscheidenden Details mehr leistet. Und die Oberfläche den Prozess unterstützt.

Wie groß sind die Carbide?

Das sollte Ihre zentrale Frage bei nickelbasierten Legierungen sein. Unsere Antwort: zehnmal größer als die des Wettbewerbs. Als besonders dichter Schutzschild gegen abrasive Kräfte. Und das bei gleicher Härte.

Wie hoch ist die Dichte der keramischen Phasen?

Stellen Sie diese Frage für eisenbasierte Legierungen. Und vergleichen Sie Konzentration und Größe der keramischen Phasen. Beides ist bei Reiloy deutlich höher. Ihr Vorteil: besserer Verschleißschutz bei gleichem Preis.

Wir haben noch mehr Fragen für Sie.

Und die Antworten gleich dazu!

Der Reiloy Legierungsberater - Finden Sie hier die passende Legierung für Ihre individuelle Anwendung

Die passende Schnecke

Zu jedem Zylinder bietet Reifenhäuser Reiloy natürlich auch die passgenaue Schnecke, die für Ihren Anwendungsfall die wirtschaftlichste Lösung darstellt- auch dank unserer individuellen Auslegungsberatung.

So geht’s:

1) Anwendungsberatung terminieren.

2) Schnecke erhalten, die zu Ihren Anforderungen passt.

3) Herausforderungen in der Produktion spielend meistern und lange profitieren.

Informieren Sie sich gerne vorab in dem untenstehenden Datenblatt oder nehmen Sie Kontakt zu einem Reiloy Experten auf. Wir beraten Sie gerne!

Verschleißschutz, der allen Fragen standhält

Reiloy-Eisenbasislegierungen im Wettbewerbsvergleich

Reiloy-Nickelbasislegierungen im Wettbewerbsvergleich

Unabhängig geprüft und für gut befunden

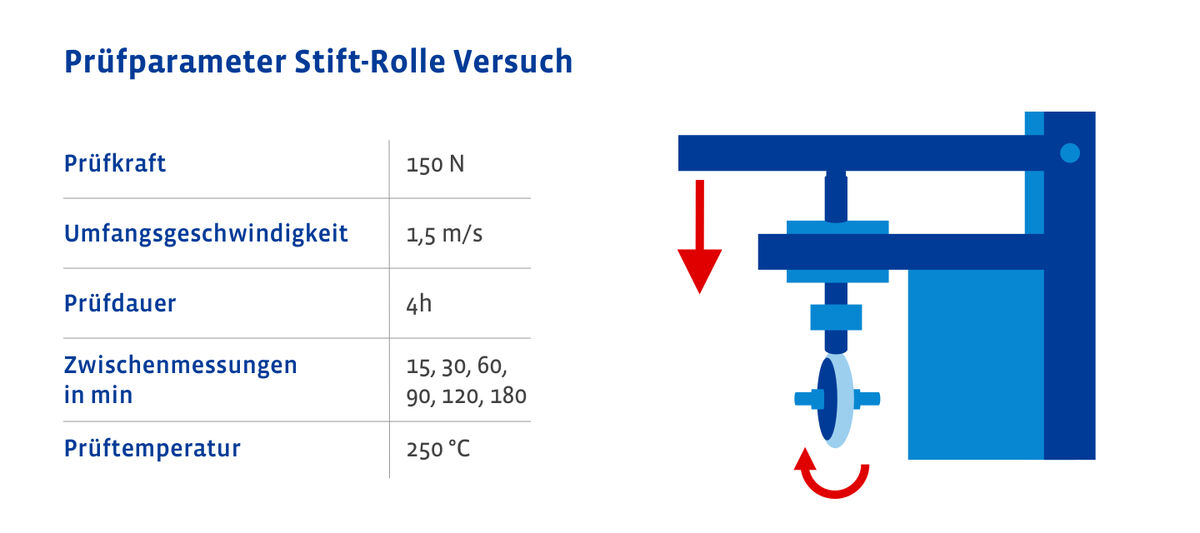

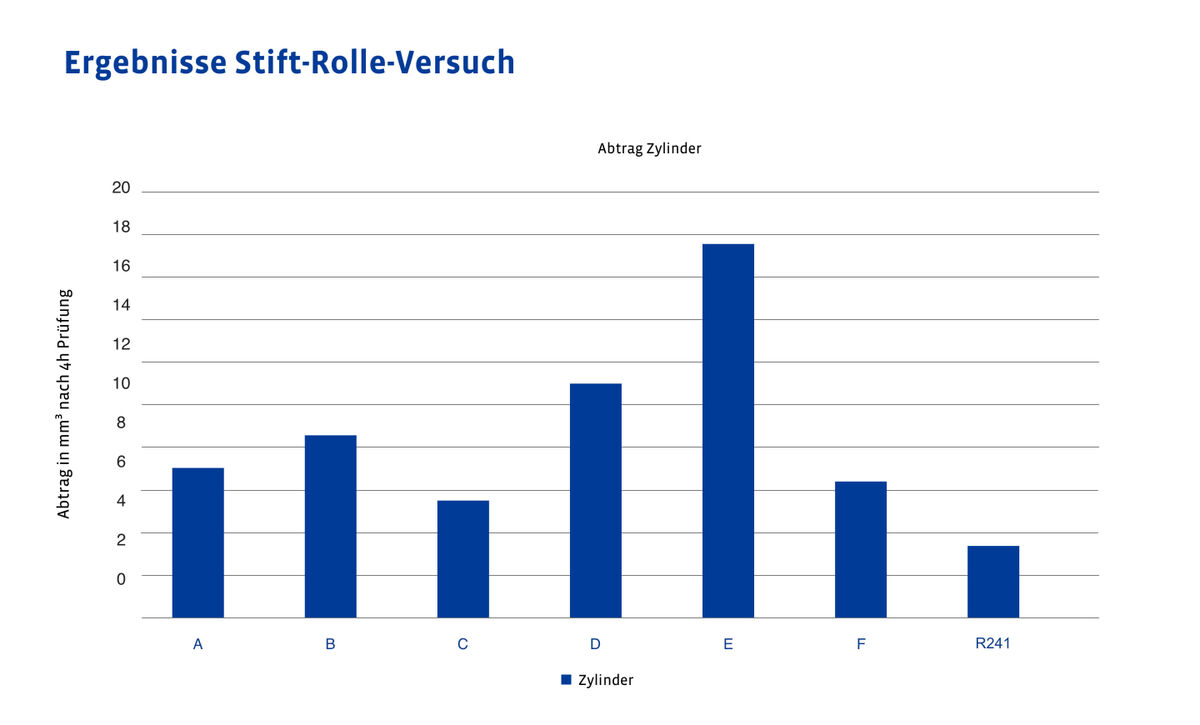

Verschleißversuch Stift-Rolle an Nickelbasis-Legierungen

An der TU Clausthal wurden im Stift-Rolle Versuch Nickelbasis-Legierungen verschiedener namhafter Hersteller gegen den Schneckenwerkstoff M390 testet. Das Ergebnis ist, dass R241 den geringsten Abtrag im Vergleich zu allen herkömmlichen Nickelbasis-Legierungen hat.

Sprechen Sie uns an, wenn Sie sich auch für die Ergebnisse von Zweikörperabrasivverschleiß nach ASTM G132 oder Korrosionsversuche interessieren.

Reiloy Rules

Längerer Verschleißschutz für das gleiche Geld

Nachweislich längere Zylinderlebenszeiten

Exakte Abstimmung auf Werkstoffe und ihrer Zusatzstoffe

Exklusive Legierungen mit Pulvern aus eigener Entwicklung

Prozessoptimierende Oberfläche mit außerordentlichem Honbild

Das beste Kosten-Nutzen-Verhältnis der Branche

Unsere Experten und Expertinnen im Interview

Das sagen unsere Kunden

Verschleißschutz-Wissen im Detail

Deshalb haben wir Ihnen in unserem Verschleißschutz-Glossar die wichtigsten Begriffe mit kurzen Erklärungen zusammengestellt. Damit Sie noch genauer wissen, welche Faktoren die Lebensdauer Ihrer Zylinder entscheidend beeinflussen.

Abrasion tritt aufgrund einer ritzenden Beanspruchung durch einen härteren Gegenkörper ein. Daraus resultiert plastische Verformung und Furchung im weicheren Grundkörper. Das Material kann aus der Furche verdrängt ("Mikropflügen") oder herausgespant ("Mikrospanen") werden. Abrasiver Verschleiß in Kunststoffplastifiziereinheiten wird maßgeblich von Art und Gehalt an (anorganischen) Füllstoffen und Additiven verursacht.

Adhäsionseffekte können auftreten, wenn sich Grund- und Gegenkörper unter erhöhtem Druck gegeneinanderbewegen. Beide haben Rauigkeitsspitzen an den Oberflächen, so dass in der Folge Kaltverschweißungen auftreten können. Dies führt zu sogenannten Fressspuren und Riefen in den Oberflächen. In Plastifiziereinheiten können Adhäsionseffekte vor allem im Bereich der Einzugszone auftreten, da dort noch keine Kunststoffschmelze vorliegt und direkter Metall-Metall-Kontakt zwischen Schnecke und Zylinderwand auftreten kann.

Unter Additiven werden Funktionsstoffe wie Wärme- und Lichtstabilisatoren, Weichmacher, Verarbeitungshilfsmittel, Antistatika, Haftvermittler, Flammschutz und Farbstoffe zusammengefasst. Diese Stoffe können abrasiv, korrosiv oder als Kombination aus beidem wirken.

Boride sind chemische Verbindungen aus dem Element Bor und einem Metall. Derartige Metall-Bor-Verbindungen weisen häufig keramische Eigenschaften auf. Daraus resultiert u.a. eine hohe Härte, weshalb Boride häufig eine wichtige Rolle für den Verschleißschutz spielen.

Beim Drei-Körper-Verschleiß nehmen feste Stoffe Einfluss auf die Kontaktfläche zwischen Grund- und Gegenkörper (in einer Plastifiziereinheit z.b. können durch Additiv-Partikel im Spalt zwischen Schneckensteg und Zylinder hohe Kräfte abrasiv wirken).

Farbpigmente bestehen in der Regel aus Metalloxidverbindungen. Da die Farbpigmente im Kunststoff unlöslich sind, können sie sich als "Verschleißpartikel" unkontrolliert zwischen Schnecke und Zylinder bewegen und mit ihrer hohen Härte zum abrasiven Verschleiß in der Plastifiziereinheit beitragen.

Panzerlegierung auf Basis des Elements Eisen mit zusätzlichen Legierungselementen. Die harten Phasen bilden sich im Herstellprozess beim Erstarren der Schmelze aus. Beispiele für Fe-Basis-Legierungen von Reiloy sind R121 und R131.

Flammhemmendes Additiv zum vorbeugenden Brandschutz. Beim Überschreiten einer stoffabhängigen Temperaturschwelle werden Flammschutzmittel meist gasförmig freigesetzt und entfalten dann ihre spezielle Wirksamkeit. Häufig enthalten diese Mittel Brom-, Phosphor- oder Chlorverbindungen, die bereits während der Verarbeitung/Plastifizierung korrosiv auf Schnecke/Zylinder wirken können.

Maß für den (Gewichts-)Anteil an Füllstoffen und Additiven, meist in Prozent angegeben.

Es wird unterschieden zwischen aktiven und inaktiven Fülllstoffen. Aktive Füllstoffe verbessern mechanische und physikalische Eigenschaften des Produkts. Inaktive Füllstoffe sollen in erster Linie die Kosten für das Kunststoffprodukt verringern.

Glasfasern und -kugeln sind bedeutende Verstärkungsmittel, die der Kunststoffformmasse zugegeben werden. Während der Verarbeitung können Glasfasern z.B. aufgrund der hohen Scherkräfte in der Plastifizierienheit brechen, wodurch scharfe Bruchkanten an den Faserenden entstehen. Diese können die metallischen Oberflächen abrasiv schädigen.

Die Härte eines Materials entspricht seinem Widerstand gegen das Eindringen eines anderen Gegenkörpers/Prüfkörpers.

Bei Hartlegierungen bilden sich die harten Phasen während des Erstarrungsvorgangs "in-situ" aus der flüssigen Schmelze aus. Hierfür müssen Legierungszusammensetzung und Abkühlung genau aufeinander abgestimmt sein. Die Größe und Dichte der so gebildeten harten Phasen sorgt für die Verschleißbeständigkeit.

Beispiele sind die Panzerlegierungen R121 und R131.

Bei Hartverbundwerkstoffen werden im Gegensatz zu den Hartlegierungen die Hartstoffpartikel im festen Zustand zugegeben und entstehen nicht "in-situ" aus einer Schmelze. Es kommt somit eine Mischung aus zwei Ausgangskomponenten zum Einsatz: Eine pulverförmige metallische Matrixlegierung, und Hartstoffpartikel (zum Beispiel Wolframkarbid). Im weiteren Fertigungsprozess schmilzt bei erhöhter Temperatur das Matrixpulver auf, die Hartstoffe hingegen nicht. So liegen nach dem Abkühlen die Hartstoffe metallurgisch fest eingebettet in der erstarrten Metallmatrix vor. Die Hartstoffe sorgen im späteren Einsatz für hohe Verschleißbeständigkeit, während die duktilere Metallmatrix eine stützende Wirkung für diese bereitstellt.

Beispiele sind die Panzerlegierungen R241 und R239.

Das Honen ist ein zerspanendes Fertigungsverfahren (Spanen mit geometrisch unbestimmter Schneide).

Bei der Herstellung von Bimetallzylindern stellt es den letzten Fertigungsschritt dar, um die Schlacke und das Übermaß nach dem Schleuderguss-Prozess aus dem Zylinder zu entfernen. Beim Honen werden die gewünschten Innenmaße und die Oberflächenrauhigkeit des Zylinders eingestellt. Nach dem Honen ist der typische Kreuzschliff an der Zylinderinnenwand zu erkennen.

Die Honwerkzeuge und -steine müssen für ein wirksames und effizientes Abtragsverhalten exakt auf die Eigenschaften der zu honenden Panzerlegierung abgestimmt sein. Die Zusammensetzung des Honsteins bestimmt im Zusammenspiel mit den Honparametern auch die Oberflächenrauigkeit, die die Panzerschicht nach dem Honen hat.

Karbide sind chemische Verbindungen aus dem Element Kohlenstoff und einem Metall. Derartige Metall-Kohlenstoff-Verbindungen weisen häufig keramische Eigenschaften auf. Daraus resultiert u.a. eine hohe Härte, weshalb Karbide eine wichtige Rolle für den Verschleißschutz spielen.

Die Größe der Karbide hat einen bedeutenden Einfluss auf das Verschleißverhalten bzw. die Verschleißbeständigkeit des Zylinders. Größere Karbide wirken grob abrasivem Verschleiß im Zylinder gezielter entgegen.

Dabei werden die Karbide selbst nicht von den abrasiven Stoffen angegriffen, sondern stellen sich dem Abrasivstoff in den Weg – die großen Karbide mehr, die kleinen weniger.

Ähnlich wie Steine in einem Acker, der gepflügt werden soll: Kleinere Steine lassen sich einfach vom Pflug zur Seite schieben. Größere stellen ein deutliches Hindernis dar.

Keramische Phasen (z.B. Boride, Karbide) bilden sich bei höherlegierten Eisenbasis-Legierungen während des Erstarrungsvorgangs aus der flüssigen Schmelze aus. Um die Ausscheidung der keramischen Phasen im Prozess zu erreichen, müssen chemische Zusammensetzung, Prozesstemperaturen und -zeiten exakt aufeinander abgestimmt sein und eingehalten werden.

Die keramischen Phasen bewirken eine hohe Härte, Verschleißbeständigkeit und Korrosionsbeständigkeit. Das Legierungskonzept des Reiloy R121 wurde mit Blick auf die Ausbildung solcher Phasen ausgelegt.

Korrosion ist eine von der Werkstoffoberfläche ausgehende Veränderung durch unerwünschten chemischen oder elektrochemischen Angriff. Sie beruht auf einer Oxidation des (Eisen-)Werkstoffs.

Korrosionsverschleiß zählt zu den tribochemischen Verschleißmechanismen, bei dem sich chemische und mechanische Effekte überlagern. Reagiert ein metallischer Werkstoff mit der Umgebung, bildet sich auf dessen Oberfläche ein Reaktionsprodukt (z.B. eine poröse Oxidschicht). Diese poröse Oxidschicht kann durch vorherrschende Abrasionsprozesse leicht abgetragen werden, wodurch die Oberfläche wieder blank wird. Die blanke Oberfläche reagiert nun erneut mit der Umgebung; es bildet sich erneut eine poröse Oxidschicht durch Korrosion, die wiederum durch abrasiven Angriff abgetragen wird. Durch diesen sich selbst aufrecht erhaltenden Mechanismus kann es mit der Zeit zu exzessivem Materialverlust kommen.

Als Masterbatch werden allgemein Granulate bezeichnet, die aus einem Trägermaterial mit hochkonzentriertem Gehalt an Farbmitteln und/oder Additiven bestehen.

Unterschieden werden drei Arten von Masterbatches:

- Farb-Masterbatches zum Einfärben von Kunststofferzeugnissen

- Additiv-Masterbatches für bestimmte Eigenschaften der Endprodukte (z.B. UV-Stabilisierung, Flammschutz, Antistatik)

- Kombinations-Masterbatches, die sowohl Farbstoffe als auch Additive enthalten.

Bei der Zumischung von Additiven über gefüllte Masterbatches kann der Effekt auftreten, dass das Trägermaterial bereits bei Temperaturen aufschmilzt, bei denen das Grundmaterial-Granulat noch als Festkörper vorliegt. Die so freigesetzten Batchkörner wirken in Zusammenwirkung mit den unaufgeschmolzenen Granulatkörnern des Grundmaterials regelrecht schmirgelpapierartig auf die metallischen Oberflächen, was den Verschleiß begünstigt.

Panzerlegierung auf Basis des Elements Nickel mit zusätzlichen Legierungselementen.

Die harten Phasen (Wolframkarbide) sorgen für die Verschleißbeständigkeit und werden gesondert der Pulvermischung hinzugegeben. Besonders für Anwendungen mit hoher Korrosivität und/oder grob abrasiv wirkendem Verschleiß geeignet. Ein Beispiel für eine Ni-Basis-Legierung von Reiloy ist R241.

Oberflächenzerrüttung entsteht durch zyklische mechanische Beanspruchung der Werkstoffoberfläche. Nach Akkumulation einer kritischen Anzahl an Verformungszyklen entstehen und wachsen in der Folge oberflächennah Mikrorisse, die zu Ausbrüchen und weiterer Schädigung der Oberfläche führen können (Werkstoffermüdung).

Polymere sind die jeweiligen Makromoleküle eines Kunststoffes. Polymere sind molekulare Verbindungen, die aus vielen sich wiederholenden Untereinheiten (Monomeren) bestehen und eine entsprechend große Bandbreite hinsichtlich ihrer Eigenschaften aufweisen.

Herstellverfahren für Bimetallzylinder mit hochreinen Panzerschichten.

In den vorgebohrten Zylinder wird eine Pulvermischung eingefüllt und die Stirnseiten werden zugeschweißt. Während des Schleuderprozesses auf der Anlage wird der Zylinderrohling in Rotation versetzt und gleichzeitig aufgeheizt, bis das eingefüllte Pulver komplett aufgeschmolzen/flüssig ist. Durch die auf die Schmelze wirkenden Zentrifugalkräfte aufgrund der Rotation legt sich die Schmelze an die Innenwand des Zylinders. Während des Abkühlvorgangs wird die Rotation des Zylinders aufrecht erhalten, sodass die Schmelze an der Zylinderinnenwand erstarrt. Die erstarrte Schicht an der Zylinderinnenwand ist die Panzerschicht, die für die Verschleißbeständigkeit des Zylinders von hoher Bedeutung ist.

Unter Tribologie wird als Sammelbegriff allgemein die Lehre von Reibung, Schmierung und Verschleiß verstanden. Sie beschreibt die Vorgänge an der Oberfläche eines Festkörpers im bewegten Kontakt mit einem Gegenkörper.

Auch: Tribologisches System. Besteht in der Regel aus vier Elementen (Grundkörper, Gegenkörper, Zwischenmedium, Umgebungsmedium). Verschleißmechanismen treten kombiniert auf und können sich überlagern. Bei einer Plastifiziereinheit kann hiermit das Zusammenspiel von Schnecke&Zylinder unter Einbeziehung der Eigenschaften des Extrudats (z.B. Füllstoffe, Additive) als Tribosystem definiert werden.

Verschleiß ist der fortschreitende Materialverlust aus der Oberfläche eines festen Körpers, hervorgerufen durch mechanische Ursachen, d.h. Kontakt und Relativbewegung eines festen, flüssigen oder gasförmigen Gegenkörpers.

Beim Stift-Rolle-Verschleißtest werden zwei Prüfkörper gegeneinander getestet. Dabei wird eine stiftförmige Probe aus der Zylinderpanzerlegierung und eine sich drehende Rolle aus einer Schneckenlegierung mit einer konstanten Normalkraft gegeneinander gedrückt. Die Rolle wird dabei mit gleichmäßiger Drehzahl angetrieben, der Stift steht ortsfest.

Je nach Werkstoffpaarung verschleißt der Stift oder die Rolle stärker; oder der Verschleiß an Stift und Rolle hält sich die Waage. Der Materialverlust wird ermittelt, indem die beiden Prüfkörper vor und nach dem Versuch gewogen werden.

Ziel ist eine realitätsnahe Abbildung mit hoher Vergleichbarkeit des adhäsiven Verschleißverhaltens verschiedener Zylinderpanzerlegierungen bzw. verschiedener Zylinderpanzerung-/Schneckenpanzerung-Werkstoffpaarungen.

Beim Stift-Scheibe-Verschleißtest wird eine plangeschliffene Stiftprobe aus der Zylinderlegierung gegen einen sich drehenden Schleifteller gedrückt. Der Schleifteller ist mit einer Siliziumkarbidscheibe bestückt, die ein starkes Abrasiv darstellt. Der Materialverlust wird ermittelt, indem die Stiftprobe vor und nach der Versuchsdauer gewogen wird.

Der Test kann einer Abschätzung dienen, welche Widerstandfähigkeit der Zylinderpanzerlegierung gegen den Angriff von Additivpartikeln oder Füllstoffen zu erwarten ist.

Zweikörperverschleiß findet durch direkten Kontakt zwischen zwei Oberflächen eines Tribosystems statt.

In der Literatur werden vier gängige Hauptverschleißmechanismen definiert:

- Abrasionsverschleiß

- Adhäsionsverschleiß

- Oberflächenzerrüttung

- Tribochemische Reaktion

Die Mechanismen 1) 2) und 3) basieren auf mechanischen Effekten, während Mechanismus 4) ein aus chemischen und mechanischen Effekten resultierender Mechanismus ("Korrosionsverschleiß") ist. Welche der Hauptverschleißmechanismen in einer Plastifiziereinheit auftreten, ist von Fall zu Fall unterschiedlich. Sehr häufig überlagern sich jedoch mehrere Verschleißmechanismen.

Das Verschleißvolumen lässt sich mithilfe des ermittelten Masseverlusts (Wägung vor und nach dem Versuch/Einsatz) über die spezifische Dichte der Panzerschicht ermitteln.

Im Zusammenhang mit Plastifiziereinheiten ist das Verschleißvolumen meist die aussagekräftigere Kenngröße als der reine Masseverlust durch Verschleiß, da das Verschleißvolumen die Spaltgröße zwischen Schneckensteg und Zylinderwand widerspiegelt.

Wolframkarbid ist ein Hartstoff, der im Bereich von Verschleißschutzanwendungen und Zerspanungswerkzeugen weit verbreitet ist. Wolframkarbid zeichnet sich durch seine hohe Härte aus, die beinahe an die Härte von Diamant heranreicht. In Plastifiziereinheiten finden beispielsweise verschiedenste Wolframkarbidtypen als Hartstoff in Ni-Basis-Zylinderpanzerungen oder in Ni-Basis-Schneckenstegpanzerungen Anwendung. Die Karbidgröße hat dabei einen entscheidenden Einfluss auf das Verschleißverhalten des Zylinders / des Bauteils.