Nachhaltige Masken: wiederverwertbar und klimaschonend

FFP2-Masken sind bisher nur schwer oder gar nicht zu recyceln. Die Folge: Sie landen in der Regel im Müll. Die Ressourcen sind für die Kreislaufwirtschaft verloren, die Klimabilanz ist verheerend. Die österreichische Grabher Gruppe, eines der führenden Unternehmen im Bereich technischer und medizinischer Textilien, hat nun mithilfe von Technologie von Reifenhäuser und einem emissionsarmen Rohstoff von Borealis die weltweit erste Maske aus 99,7 Prozent Polypropylen entwickelt. Diese ist vollständig recycelbar, dabei klimaschonend und bereits durch das CE- und das Ökotex 100-Siegel zertifiziert.

Corona-Pandemie als Ausgangspunkt

Zu Beginn der Corona-Pandemie war die Grabher Gruppe – wie viele Unternehmen in Europa – in die Produktion von Schutzmasken eingestiegen. „Uns war es sehr wichtig, möglichst schnell, mit einer hohen Anlagenverfügbarkeit eine hohe Qualität zu produzieren“, sagt Unternehmensgründer und CEO, Günter Grabher. Deshalb entschied sich das Unternehmen für eine Meltblownanlage von Reifenhäuser. „Aus unserer Sicht hat Reifenhäuser einfach die größte Erfahrung mit Meltblown-Anlagentechnik“, sagt Grabher.

Schon beim Aufbau der inländischen Maskenproduktion begann die Grabher Gruppe, über das Lebensende der Mundschutzmasken nachzudenken. „Wir beschäftigen uns seit vielen Jahren intensiv mit der Kreislaufwirtschaft. Deshalb denken wir diesen Aspekt bei der Entwicklung neuer Produkte mit oder überlegen, wie wir noch nicht kreislauffähige Produkte anpassen können“, betont Firmenchef Grabher. So sind viele Textilprodukte des Unternehmens bereits nach dem Cradle-to-Cradle-Prinzip recyclebar, sie lassen sich also komplett wieder in den Textilkreislauf zurückführen.

Cradle to Cradle

Englisch für “von Wiege zu Wiege“, bezeichnet einen Ansatz für durchgängige und konsequente Kreislaufwirtschaft. Das heißt: Rohstoffe werden mehrfach zu gleichwertigen Produkten recycelt und dadurch kontinuierlich im Kreislauf gehalten.

Materialmix problematisch fürs Recycling

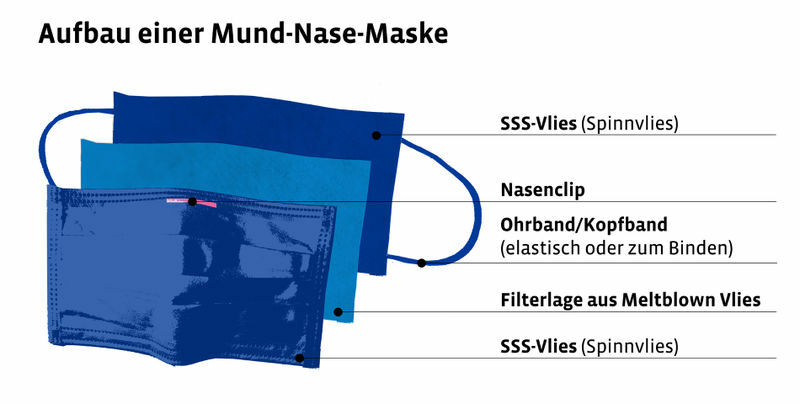

Doch FFP2-Masken bereiten beim Recycling große Probleme: Sie bestehen in der Regel aus vielen unterschiedlichen Kunststoff-Materialien, beispielsweise Funktionsschichten aus Polypropylen und Polyethylen, Nasenbügeln aus Metall, Ohrschlaufen aus Polyester. Grabher entwickelte dennoch gemeinsam mit der Firma Borealis ein Sammel- und Recyclingsystem, das bereits in Österreich etabliert ist. Das Prinzip ist einfach: Getragene Masken werden beispielsweise in Krankenhäusern in speziellen Behältern gesammelt, per Post an Grabher zurückgeschickt und wiederverwertet.

Doch das Recycling-Verfahren hat einen Haken: Es ist sehr aufwändig. „Wir müssen die Einzelteile der Masken händisch voneinander trennen und sie dann verschiedenen Recycling-Kreisläufen zuführen“, erzählt Günter Grabher. „Das braucht viel Zeit und ist nicht wirtschaftlich.“

Die Lösung: wiederverwertbare Monomaterial-Masken

Deshalb geht die Grabher Group nun einen neuen Weg und hat für eine verbesserte Recyclingfähigkeit eine Maske entwickelt, die vollständig aus Polypropylen besteht. „Monomaterial-Produkte lassen sich besser recyceln“, erzählt Günter Grabher. „Uns ist es gelungen, die Teile, die nicht aus Polypropylen bestanden, auszutauschen.“ Etwa wurde eine Maskenschicht, die zuvor aus Hot Air Cotton bestand und für die nötige Stabilität sorgte, durch eine reine Polypropylen-Schicht ersetzt. Alle Schlüsselkomponenten der Maske – die Vliesschichten – bestehen nun aus vollständig recycelbarem Polypropylen (PP) von Borealis.

Produziert werden die Funktionsschichten der FFP2-Masken auf Anlagen von Reifenhäuser. „Wir verfügen als weltweit führender Lieferant für Vliesstoffanlagen über das nötige Know-how und die passende Technologie zur Produktion der äußeren Schichten und des entscheidenden Filtermaterials“, sagt Andreas Rösner, Strategic Product Development Reifenhäuser Reicofil.

Diese Maskenteile wurden ersetzt:

Die Anlage bietet gleichbleibend hohe Qualität, die für Abscheidegrade von 99 Prozent (N99 / FFP3 Standard) ausreicht, und eine hohe Anlagenverfügbarkeit, wie Günter Grabher aus der Praxis bestätigen kann: „Unsere Erwartung hat sich erfüllt: Die Qualität stimmt und die Anlage läuft reibungslos seit dem ersten Tag der Inbetriebnahme. Besser geht es nicht.“

Wiederverwertbare FFP2-Masken: Sortenreinheit wichtig

Auch auf eine zweite große Herausforderung beim Recycling von Masken hat Grabher eine Antwort parat: Damit aus den Masken nach dem Cradle-to-Cradle Prinzip neuer Filterstoff werden kann, ist eine gewisse Sortenreinheit wichtig. Deshalb setzt Grabher auf das für herkömmliche Masken bereits erprobte Sammel- und Rücknahmesystem. Die eingesammelten Monomaterial-Masken, die aus vollständig recycelbarem Polypropylen (PP) bestehen, können nach einer UV-Hygiene-Reinigung ohne weitere Bearbeitung direkt regranuliert werden.

Rückverfolgbarkeit sicherstellen

Um eine echte Kreislaufwirtschaft für Kunststoffverpackungen zu erreichen, wird ein Rückverfolgungsstandard benötigt, der alle recyclingrelevanten Informationen aus dem Produktionsprozess in Form eines digitalen Produktpasses erfasst. Reifenhäuser beteiligt sich an dem branchenübergreifenden Konsortium R-Cycle, das an einem offenen und weltweit anwendbaren Rückverfolgungsstandard arbeitet.

Das Rezyklat wird dann auf Reifenhäuser-Anlagen zu den verschiedenen Funktionsschichten der FFP2 Masken verarbeitet. Allerdings verändern sich bei der Wiederverwertung die Eigenschaften des Rohstoffs, beispielsweise sinkt der Melt-Flow-Index (MFI), also die Fließfähigkeit des Kunststoffs. Umso höher der MFI, desto feinere Fasern können produziert werden. „Bei den Filterlagen der Maske brauchen wir für die sehr feinen Filamente einen hohen MFI“, erläutert Günter Grabher. Und weiter: “Deshalb beträgt der Rezyklatanteil bei den Filterlagen 15 Prozent. Die äußeren Vliesstofflagen hingegen benötigen nicht so feine Fasern. Diese werden daher aus 100 Prozent recyceltem Rohstoff hergestellt.”

CO2-Fußabdruck reduzieren

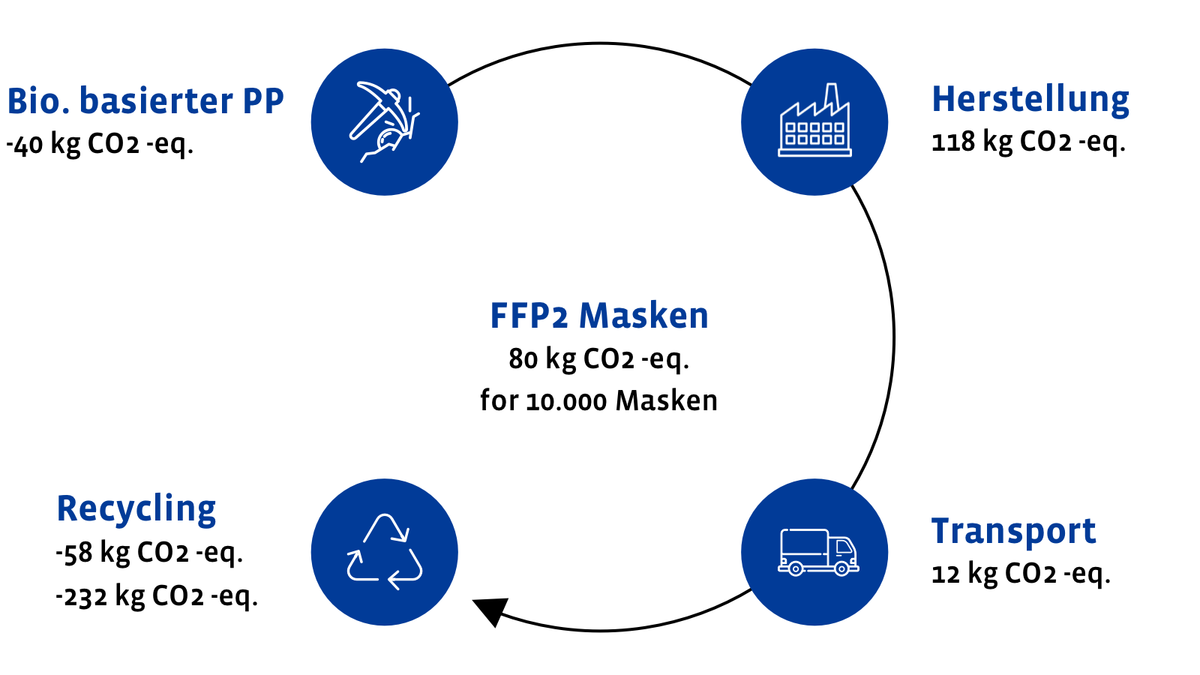

Doch damit nicht genug: Die nachhaltigen FFP2-Masken sind nicht nur vollständig wiederverwertbar, sondern verursachen bei ihrer Herstellung auch deutlich weniger CO2-Emissionen als herkömmliche Schutzmasken. „Klimaneutralität ist für uns nicht nur hinsichtlich unserer Verantwortung für die Umwelt wichtig, sondern nimmt auch unter regulatorischen Gesichtspunkten, etwa durch die EU-Taxonomie, eine immer größere Rolle ein“, sagt Günter Grabher.

Deshalb hat die Grabher Group den kompletten Produktionsprozess darauf ausgerichtet, den Carbon Footprint möglichst gering zu halten: So verzichtet das Unternehmen auf lange Transportwege und stellt die Masken komplett am Standort in Lustenau (Österreich) her. Als Rohstoff dient ISCC PLUS- zertifiziertes Polypropylen von Borealis auf der Basis von The Bornewables™: Diese aus erneuerbaren Rohstoffen produzierten Premium-Polyolefine werden vollständig aus Abfall- und Reststoffströmen gewonnen und bieten die gleiche Materialleistung wie Polyolefin-Neuware, weisen dabei jedoch einen erheblich kleineren CO2-Fußabdruck auf.

Der Maskenvliesstoff wird mit Ökostrom auf energieeffizienter Anlagentechnologie von Reifenhäuser produziert. „Unsere Anlagen-Technologie verarbeitet das Rohmaterial effizient zu Vliesstoff“, sagt Rösner. Dafür ist es jedoch wichtig, dass die Anlage im Optimum läuft – denn Rezyklat ist bei der Verarbeitung etwas komplexer als Neuware. „Hier hatten und haben wir viel Unterstützung von den Fachleuten von Reifenhäuser“, so Günter Grabher.

Rechnerisch hat eine recyclebare FFP2-Maske damit einen CO2-Fußabdruck von 8 Gramm CO2-Äquivaleten – Das ist weniger als ein Papierhandtuch, das man zum Abtrocknen der Hände benutzt.

Nachhaltigkeit und Wirtschaftlichkeit verbinden

Die nachhaltigen FFP2-Masken sind ab Herbst 2022 erhältlich. Erste Zielgruppen für die klimaschonende Recycling-Lösung sind Gesundheitseinrichtungen, Unternehmen und Messen. Bei Messen, zum Beispiel, könnten Masken am Eingang ausgeteilt und nach dem Messebesuch in entsprechende Sammelbehälter eingeworfen werden. Ein erster Testlauf erfolgt auf der K 2022, der Weltleitmesse für Kunststoffe, vom 19. bis 26. Oktober in Düsseldorf. „Im Grunde eignet sich unser System immer dann, wenn der Rücklauf eines Großteils der Masken sichergestellt ist“, sagt Grabher. „Dann haben wir eine Anwendung für die Kreislaufwirtschaft geschaffen, die nicht nur nachhaltig ist, sondern auch wirtschaftlich funktioniert.“