Wirtschaftlichkeit mit Nachhaltigkeit verbinden - Carbon Footprint Berechnung macht's möglich

Klimaschädliche Treibhausgasemissionen zu reduzieren ist das Gebot der Stunde – auch bei der Produktion von Folien und Vliesstoffen. Auf dem Weg zu einer klimafreundlicheren Produktion hilft die Berechnung des Carbon Footprints: Sie unterstützt Hersteller dabei, Emissionsquellen zu identifizieren und transparent zu machen, wo die größten Hebel zur Reduktion des CO2-Fußabdrucks liegen. Die Herausforderung dabei: Die Bilanzierung des Carbon Footprints ist durchaus komplex. Das fängt schon an bei den unterschiedlichen Methoden zur Berechnung:

Was ist der Corporate Carbon Footprint (CCF)?

Der Corporate Carbon Footprint (CCF) bilanziert den CO2-Fußabdruck für das gesamte Unternehmen – von der Energiebeschaffung über die Produktion bis hin zum Fuhrpark.

Was ist der Product Carbon Footprint (PCF)?

Der Product Carbon Footprint (PCF) erfasst alle CO2-Emissionen, die entlang des Lebenszyklus eines Produkts entstehen, also von den Rohstoffen über die Herstellung und Nutzung bis zur Entsorgung.

Ob CCF und PCF – die Betrachtung der Klima- und Umweltwirkungen wird künftig eine größere Rolle einnehmen, unter anderem durch gesetzliche Vorgaben und getrieben durch den Wunsch der Konsumenten nach nachhaltigen Produkten. Hersteller von Folien und Vliesstoffen können sich der Berechnung „Bottom-Down“ über einen Corporate Carbon Footprint nähern oder „Bottom up“ über einen Product Carbon Footprint für jedes ihrer Produkte. Letzteres bietet sich an, wenn ein breites Produktportfolio mit unterschiedlichen Rohstoffen und Rezyklatanteilen verarbeitet wird. „Wir als Anlagenbauer unterstützen unsere Kunden dabei, den ersten Schritt in Richtung Product Carbon Footprint zu gehen“, sagt Dr. Tim Pohl, verantwortlich für Nachhaltigkeit und New Business Development bei Reifenhäuser.

Zum einen kann Reifenhäuser eine Abschätzung des Carbon Footprints des Extrudats auf der Rolle liefern, zum anderen kennt Reifenhäuser den Product Carbon Footprint der Extrusionskomponenten Schnecke, Zylinder und sogar des ganzen Extruders. „Die Informationen sollen unseren Kunden helfen, die Emissionsquellen in ihrer Produktion zu verstehen“, erläutert Dr. Pohl, „und so dazu beitragen, dass nachhaltigere Produkte auf unseren Extrusionsanlagen entwickelt werden.“

So geht’s: Carbon Footprint von Folie oder Vliesstoff ermitteln

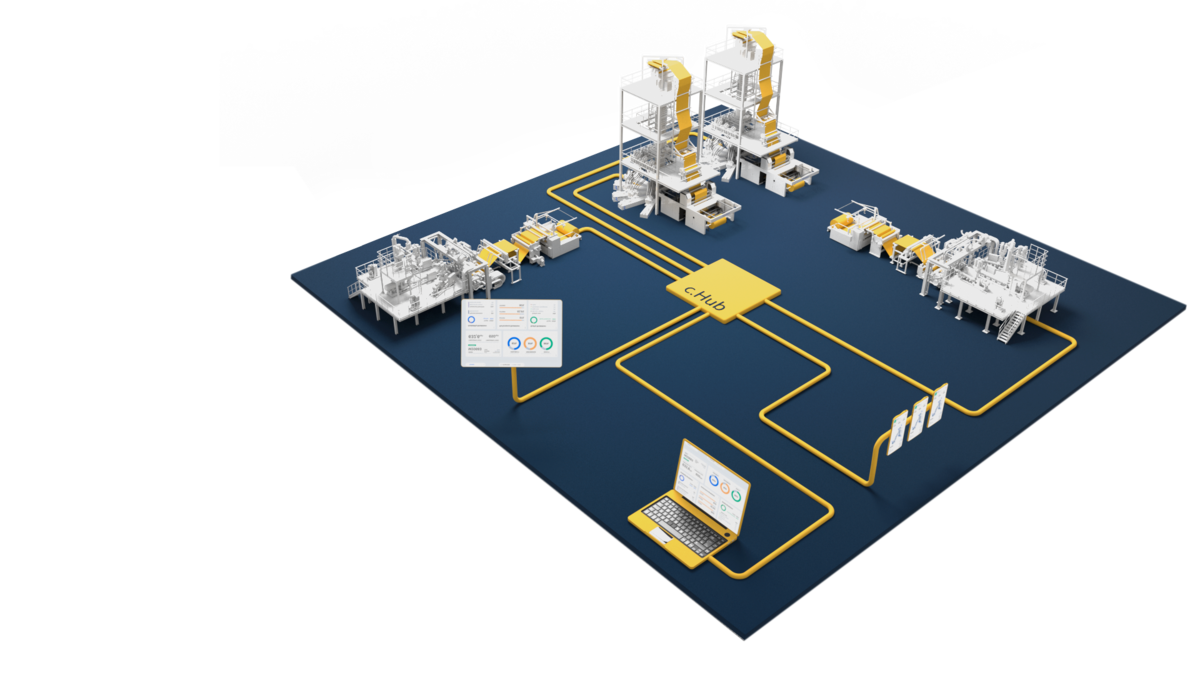

Alle Anlagen, bei denen die digitale Reifenhäuser-Plattform c.Hub installiert ist, verfügen bereits als Standard-Funktion über ein „Sustainability Dashboard“. „Damit können unsere Kunden sehen, wie sich der Carbon Footprint in der laufenden Produktion ihrer Folie oder ihres Vliesstoffs verändert und daraus Rückschlüsse ziehen, wie sie ihren Carbon Footprint verbessern können“, erläutert Dr. Pohl. Die Daten beziehen beispielsweise den Energieverbrauch und den Rohstoffeinsatz mit ein. Außerdem ist es möglich, sich die CO2-Äquivalente für eine produzierte Rolle anzeigen zu lassen.

Die Carbon-Footprint-Berechnung erfolgt über die digitale Reifenhäuser-Plattform c.Hub, die Extrusionsanlagen einer Produktion herstellerübergreifend vernetzt und die erforderlichen Daten zusammenträgt.

In der Basisversion des „Sustainability Dashboards“ erhalten die Kunden einen Carbon Footprint Richtwert basierend auf den realen Energie- und Rohstoffverbrauchswerten. Dieser Richtwert kann auf Wunsch an die jeweiligen Kundenrandbedingungen angepasst werden, beispielsweise hinsichtlich individuell eingesetzter Polymere sowie der lokalen Energiequellen. „Damit ist es dann möglich, individuelle Aussagen zum Carbon Footprint einer einzelnen Rolle zu tätigen – anstatt, wie heute oft üblich, einen ganzen Produktionsstandort zu betrachten“, erklärt Dr. Pohl. „Spannend wird die Abschätzung, wenn Kunden den Carbon Footprint gegenüber Dritten ausweisen möchten und eine besonders nachhaltige Produktreihe zertifiziert haben möchten.“

Lebenszyklusanalyse (LCA)

Reifenhäuser hat bereits 2019 in Zusammenarbeit mit dem Institut für Kunststoffverarbeitung, Aachen, eine allgemeingültige Berechnungsmethode zur Erstellung einer Lebenszyklusanalyse (LCA) entwickelt. Die LCA enthält alle relevanten Energie- und Stoffströme entlang des Lebenszyklus von Kunststoffextrusionsprodukten. Sprechen Sie uns gerne an, wenn Sie mehr darüber erfahren möchten.

Emissionsquellen in der Produktion vergleichen

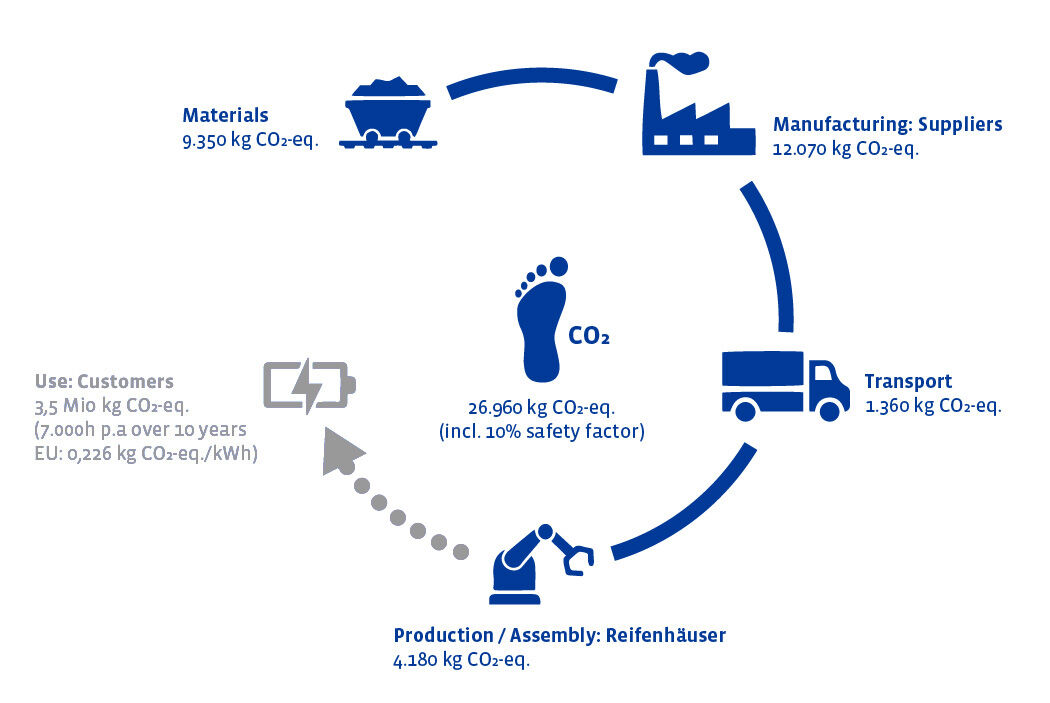

Darüber hinaus hat Reifenhäuser den Product Carbon Footprint von Extrudern, Zylindern und Schnecken bilanziert: vom eingesetzten Stahl über die zugelieferten Komponenten und deren Transport, bis zur Fertigung bei Reifenhäuser und der späteren Nutzungsphase. „Diese Werte können in die PCF-Berechnungen unserer Kunden einfließen, beispielsweise bei der Berechnung des PCF einer Spritzgießmaschine“, sagt Dr. Pohl.“

Um Werte vergleichbar mit anderen Produkten zu machen, wird der PCF einheitlich in Kilogramm CO2-Äquivalenten angegeben. Ein CO2-Äquivalent entspricht einer emittierten Tonne Kohlenstoffdioxid (CO2).

Bei der Fertigung eines Extruders entstehen rechnerisch einmalig rund 27.000 Kilogramm CO2-Äquivalente. Demgegenüber verursacht der Betrieb des Extruders durch den Stromverbrauch im Verlauf von zehn Jahren rund 3,5 Millionen Kilogramm CO2-Äquivalente. Das heißt: Bei einem Extruder verursacht der Herstellungsprozess weniger als ein Prozent des PCFs entlang des Lebenszyklus. Demgegenüber entstehen 99 Prozent bei der Nutzung des Extruders. „Der Hebel, in der Nutzungsphase Emissionen zu reduzieren, ist also ungleich höher“, erläutert Dr. Pohl.

Datenquellen Product Carbon Footprint

Für die Berechnung eines Product Carbon Footprints gibt es verschiedene Betrachtungsweisen. Als Leitlinie dient beispielsweise die Norm DIN EN ISO 14067. Für die Bilanzierung von Schnecken und Zylindern standen Primärdaten aus der Reifenhäuser-Fertigung zur Verfügung. Außerdem wurde auf Sekundärdaten von Datenbanken und Studien zurückgegriffen, zusätzlich wurden nachvollziehbare Annahmen getroffen. Sprechen Sie uns gerne an, wenn Sie mehr über die Datengrundlage unserer Berechnung erfahren möchten.

Carbon Footprint Berechnung eines Reifenhäuser Extruders

Carbon Footprint in der Kunststoffextrusion reduzieren

„Der Vergleich der Emissionsquellen zeigt, dass sich eine energieeffiziente Anlagentechnologie lohnt, um Emissionen und in der Regel auch Kosten zu reduzieren“, sagt Dr. Pohl. Stellschrauben sind unter anderem energieeffiziente Antriebstechnologien oder individuelle Schneckenauslegungen, die Material mit möglichst geringem Energieeinsatz aufschmelzen. Außerdem gibt es beispielsweise für Spinnvliesanlagen spezielle Energieeinsparpakete. „Das optimale Paket hängt von dem verarbeiteten Rohstoffspektrum und den angestrebten Endprodukteigenschaften ab – wir beraten unsere Kunden passend zu den Anforderungen ihrer Produktion“, sagt Dr. Pohl.

Dabei senkt eine Investition in energieeffiziente Anlagentechnologien nicht nur den Carbon Footprint, sondern lohnt sich auch wirtschaftlich – gerade bei den derzeit rapide steigenden Energiepreisen: „Was sich vorher in zwei bis drei Jahren amortisiert hat, rechnet sich jetzt mitunter in wenigen Monaten“, betont Reifenhäusers Nachhaltigkeitsexperte.

Die Pakete werden vom Reifenhäuser Service-Team auf die Anforderungen der jeweiligen Anlage angepasst. „Wir kennen als Erstausrüster die Stücklisten der Anlagen und wissen aus unserer Erfahrung, welche Teile nach einer bestimmten Lebensdauer getauscht werden müssen“, sagt Ntagas. Außerdem sind die Pakete preisgünstiger als eine Einzelbestellung.