Anlagen-Umbau: Bereit für die Zukunft

Im Lebenszyklus einer Extrusionsanlage kann eine Menge passieren: Teile verschleißen und müssen ersetzt werden, neue Technologien kommen auf den Markt, die Anforderungen an Produkte und Prozesse verändern sich. Anpassungen an der Anlage sind dann häufig unausweichlich

Ob dann tatsächlich nur ein einzelnes Bauteil getauscht oder die ganze Anlage modernisiert wird, hängt vom Einzelfall ab. „Kein Projekt ist wie das andere“, bestätigt Daniel Matejko, Team Leader Service Sales bei Reifenhäuser Blown Film. Und Nicolas Bröcher, Service Sales/Modifications bei Reifenhäuser Cast Sheet Coating, ergänzt: „Die Herausforderung ist, die unterschiedlichen Anforderungen in konkrete Modifikationslösungen umzusetzen.“ Gemeinsam mit dem Reifenhäuser Service-Team beraten und begleiten beide Umbau-Experten Kunden bei der Modernisierung ihrer Anlagen.

Anlagenverfügbarkeit sichern

Notwendig wird ein Umbau unter anderem, um Anlagenverfügbarkeit zu sichern. Bei der Indevco Gruppe mit Hauptsitz in Ajaltoun, Libanon, bestand deswegen der Wunsch nach einem proaktiven Umbau des vorhandenen Heißteils auf eine Version neuster Technologie. „Die Gruppe hat sich zu einem unserer wichtigsten Partner entwickelt und zahlreiche Blasfolienanlagen gekauft, die nun nach und nach modernisiert werden“, erzählt Matejko. Beispielsweise wurde bei einer Anlage ein neues 3-Schicht-Heißteil inklusive drei Extrudern, Blaskopf und weiteren Komponenten installiert. Der vorhandene Abzug und Wickler wurden in die neue Technologie integriert. „Mit dieser Nachrüstung neuester Anlagentechnologie geht Indevco den nächsten Schritt zur langen Lebensdauer seines Extrusionsportfolios“, sagt Matejko.

Alte Anlagen auf neue Technologie umrüsten

Angestoßen werden kann ein Umbau auch durch technologische Veränderungen. Beispielsweise ist in den vergangenen Jahren der Produktlebenszyklus vor allem von elektronischen Komponenten und Software deutlich kürzer geworden – abgekündigte Bauteile sind dann irgendwann nicht mehr lieferbar. „Ein Umbau ist in diesen Fällen die einzige Lösung, um die Anlagenverfügbarkeit zu sichern und die Standzeit zu verlängern – und das am besten, bevor die betroffenen Teile ausfallen“, betont Matejko.

Proaktiv gehandelt hat auch Leygatech, ein französischern Hersteller von mehrschichtigen Folienanwendungen für die Verpackungsindustrie. Das Unternehmen hat mehrere Blasfolienanlagen von Reifenhäuser im Einsatz, die teilweise rund 20 Jahre alt sind. „Technisch ist in dieser Zeit natürlich viel passiert, beispielsweise im Bereich der Automatisierung und Steuerung“, sagt Matejko. Bei einer Blasfolien-Anlage aus dem Jahr 2003 wurde deshalb im 2021 die komplette Anlagensteuerung – sämtliche speicherprogrammierbare Steuerungen (SPS) und Frequenzrichter sowie sämtliche Bedienpanele für Extruder, Abzug, Wickler – auf eine neue Version umgebaut. „Mit dieser Komplettmodernisierung der Steuerung sind alte Anlagen aus den Baujahren 2001 bis 2009 für viele weitere Jahre gut aufgestellt“, so Matejko.

Der Clou: Um die Stillstandzeit möglichst gering zu halten, baute Reifenhäuser bei Leygatech komplett neue, vorinstallierte Schaltschränke ein, anstatt die zeitaufwändige Elektroinstallation vor Ort vorzunehmen. „Jede Minute, die die Anlage nicht läuft, kostet den Hersteller Geld“, verdeutlicht Matejko. „Deshalb versuchen wir, die Ausfallzeit möglichst gering zu halten – auch wenn viele Umbauten durch ihre Komplexität nicht im Handumdrehen erledigt sind. Auch die momentanen globalen Lieferprobleme machen die Aufgabe nicht leichter.“

Reinigungsservices von Reifenhäuser: schneller wieder Qualität produzieren

Blaskopf, Düse und andere Komponenten zu reinigen ist unausweichlich. Wie Ihnen spezielle Reinigungsservices von Reifenhäuser helfen, Anlagenstillstände zu verkürzen.

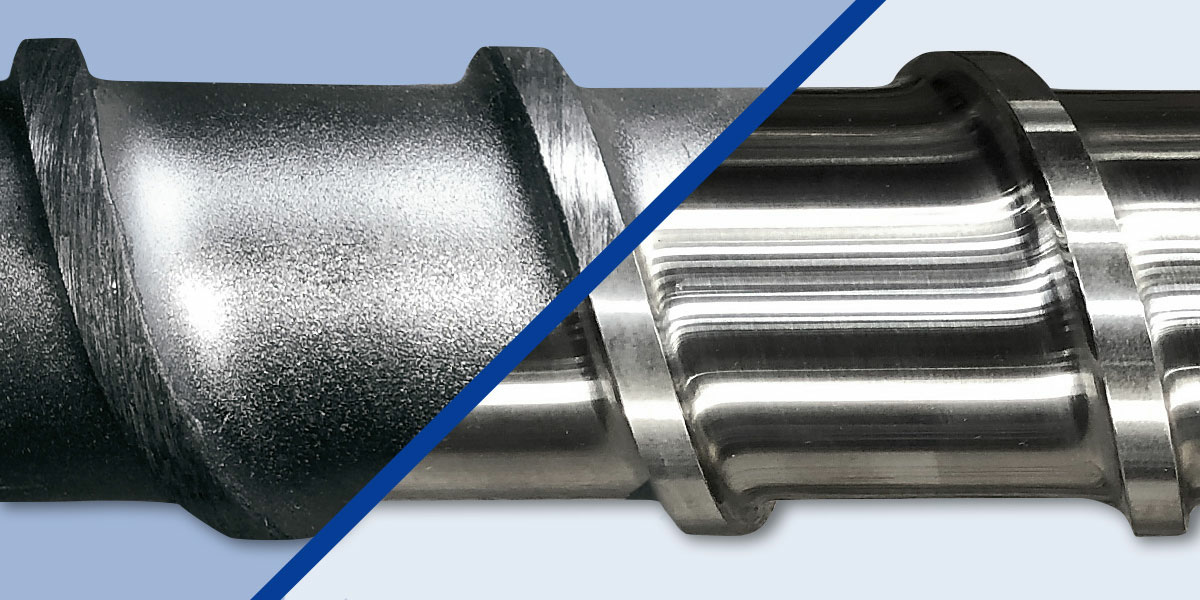

Schencke Vorher/Nachher

Performance verbessern

In anderen Fällen ist eine Modernisierung der Anlagentechnologie die Lösung für Performance- oder Qualitätssteigerungen wie bei einem Hersteller für Luftpolsterfolie in Spanien: Packsa Técnica SL produziert seit 1999 Schutzfolie für viele verschiedenen Anwendungen, etwa für Umzüge oder Versandverpackungen. „2011 wollten wir die Ausstoßmenge erhöhen und auf neue Qualitätsanforderungen im Markt reagieren“, erzählt Inhaber Jorge Sempere Avellán. „An diesem Punkt haben wir erstmals darüber nachgedacht, unsere Anlage zu modernisieren.“

Packsa sondierte Angebote und ersetze 2013 den alten Extruder eines anderen Herstellers schließlich durch zwei neue Extruder von Reifenhäuser. 2019 kam ein 80 mm Reifenhäuser Extruder für eine erneute Ausstoßsteigerung hinzu. „Wir haben uns für Reifenhäuser entschieden, weil wir das Unternehmen als einen der führenden Hersteller von Kunststoffextrusionsanlagen ansehen.“, sagt Sempere Avellán. „Unsere Erwartungen haben sich erfüllt: Auch nach mehr als zehn Jahren produzieren wir absolut verlässlich.“

Packsa Team

Auf neue Anforderungen reagieren

Wegen dieser rundum positiven Erfahrung hat sich Packsa nun auch mit einer neuen Anforderung an Reifenhäuser gewandt: Das spanische Unternehmen möchte nun neben der Mono-Extrusion auch Folien im Coextrusionsverfahren herstellen. „Die Coextrusion stellt uns vor neue Herausforderungen“, sagt Sempere Avellán. Packsa plant damit die Bandbreite der zu verarbeitenden Produkte auszuweiten, beispielsweise Folie mit geringerem Gewicht bei gleichen Eigenschaften herstellen und mehr Rezyklat zu verarbeiten. „Das ist kein Standard-Umbau“, sagt Broecher. „Wir führen deshalb viele Gespräche mit Packsa zu den Anforderungen, auch gemeinsam mit unserem spanischen Vetreter, Jon Calleja. Außerdem haben wir bereits erste Versuche zu den gewünschten Coexverbunden in unserem Reifenhäuser Technikum in Troisdorf durchgeführt.“

Gerade wenn sich Kunden – wie in diesem Fall - mit neuen Anforderungen an das Service-Team wenden, entsteht die Lösung häufig im engen Zusammenspiel zwischen Kunde und Maschinenbauer. „Wir kennen unsere Anlagen sehr gut und haben alle Kompetenzen für einen Umbau im Haus – von der Konstruktion, über die Fertigung bis zur Installation beim Kunden“, betont Broecher. „Die Kunden bringen jede Menge Erfahrung und Wissen zu ihren Produkten mit. Gemeinsam finden wir einen Weg“.

Nachhaltigkeit als Triebfeder

Das gilt auch für Anforderungen, die derzeit rasant an Bedeutung gewinnen: „Viele Hersteller wollen nachhaltiger und energieeffizienter produzieren“, berichtet Matejko, Beispielsweise gibt es spezielle Blasköpfe, Kühlringe und weitere Anlagenkomponenten, die die Reinigungsintervalle bei der Verarbeitung von Rezyklat verlängern. Und nachrüstbare Isolierungen für Düsen, Verbindungsleitungen und Extruder reduzieren den Energieverbrauch. „Mit Umbauten lässt sich an einigen Stellschrauben drehen“, betont Böttcher.

Sie möchten Ihre Anlage ebenfalls zukunftsfähig machen? Dann kontaktieren Sie uns gerne.